Stolling & scheuren

Op deze pagina gaan we in op de stolscheuren. Omdat men ook in ons land veelvuldig de Engelse benamingen gebruikt, noemen we deze hier ook.

Een scheur kan worden gedefinieerd als een plaatselijke discontinuïteit in de vorm van een breuk die kan optreden door spanningen als gevolg van afkoeling of door belasting van de constructie. Scheuren behoren tot de meest ernstige vormen van lasonvolkomenheden en moeten worden ge‰limineerd.

Scheuren verlagen niet alleen de sterkte van de lasverbinding omdat de doorsnede vermindert, maar kunnen ook snel groeien door de spanningsconcentratie in de punt, in het bijzonder bij schokkende belasting of bij lage temperatuurtoepassingen.

Scheuren in een lasverbinding kunnen optreden:

- als gevolg van het lasproces zelf

- tijdens bedrijf van de constructie

De verschillende soorten scheuren die samenhangen met het lasproces zelf zijn:

- koudscheuren of waterstofscheuren

- lammelaire scheuren (lammelar tearing)

- reheat cracking (interkristallijne scheurvorming als gevolg bij een

- warmtebehandeling)

Warmscheuren kunnen worden onderscheiden in drie soorten:

- stolscheuren (solidification cracks)

- smeltscheuren (liquation cracks)

- scheuren door verminderde vervormbaarheid (ductility dip cracking)

Lasreparatie op een gietijzeren uitlaatspruitstuk.

Lasreparatie op een gietijzeren uitlaatspruitstuk.

Hoe herkennen wij de stolscheur?

Een stolscheur kan uiterlijk gemakkelijk van andere scheurtypen worden onderscheiden aan de hand van de volgende punten:

- stolscheuren treden uitsluitend op in het lasmetaal

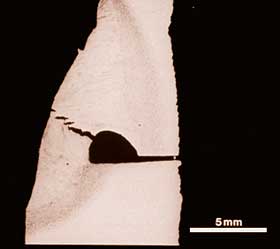

- ze verschijnen normaliter als een rechte lijn in het midden langs de hartlijn van de las zoals afgebeeld in fig. 1, maar kunnen, afhankelijk van de wijze van stollen, soms ook voorkomen als dwarsscheur

- stolscheuren in de eindkrater kunnen vertakkingen vertonen

- 'open' scheuren zijn met het blote oog goed zichtbaar

Fig. 1: Stolscheur langs de hartlijn van de las (centerline crack)

Fig. 1: Stolscheur langs de hartlijn van de las (centerline crack)

Als de las wordt opengebroken ziet het oppervlak van de scheur in staal en nikkellegeringen er vaak blauw geoxideerd uit, hetgeen er op wijst dat de scheur optrad toen het metaal nog warm was.

Metaalkundige aspecten

De scheuren worden gevormd aan het einde van het stollingsproces en zijn interkristallijn. Hun vorm is een weergave van de wijze waarop de stolling is verlopen en kan het bewijs leveren van segregatie aan de grensvlakken van de kristallen tijdens het stollen. De kristallen groeien gedurende het stollen gebruikelijk in de richting vanuit de relatief koude kanten van het moedermateriaal naar het midden van het smeltbad. Onder segregatie verstaan we ontmenging van de oorspronkelijk homogene smelt. De dendrieten die het eerst worden gevormd bevatten minder legeringselementen dan de resterende smelt, de het laatst overgebleven smelt bevat de meeste verontreinigingen.

Oorzaken stolscheuren

Stolscheuren ontstaan in lasmetaal met een groter stoltraject. De scheurvorming begint aan het einde van het stollingsproces, bij een temperatuur in de buurt van de ondergrens van het stoltraject. In dit stadium komen de primaire dendrieten, die aangroeien ten koste van de vloeibare fase met elkaar in contact. Er vormt zich nu een samenhangend netwerk. Bij een bepaalde temperatuur kan de legering een zekere sterkte opnemen. Bij verdere afkoeling zal krimp optreden, hetgeen leidt tot krimpspanningen. Indien deze spanningen hoog zijn kan het materiaal langs de vloeibare film van elkaar worden gerukt. Hoe groter het stoltraject en hoe lager de temperatuur van de smelt, des te meer kans op scheuren. Als er aan het eind van het stoltraject voldoende vloeistof aanwezig is kan de breuk nog worden 'gelijmd', doordat vloeibaar materiaal de ontstane scheur opvult. Dit gebeurt bij legeringen met een hoog percentage eutecticum en wordt daarom 'eutectic healing' genoemd.

Factoren die het risico van stolscheuren vergroten zijn:

- een te kleine of verkeerde vorm van de lasrups

- lassen onder hoge (trek) belasting

- scheurgevoelig e materiaaleigenschappen zoals een hoog gehalte aan verontreinigingen of een relatief hoge krimp tijdens het stollen

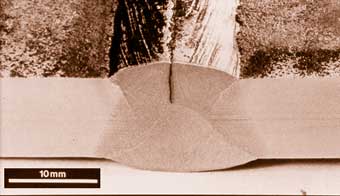

De vorm van de naad is een belangrijke factor ten aanzien van de hoogte van de spanningen. Grote openingen tussen de te verbinden delen verhogen de belasting op het stollende lasmetaal, met name als de inbrandingsdiepte klein is. Dit is de reden dat lasnaadvormen met een kleine hoogte ten opzichte van de breedte, zoals bij het overbruggen van een grote vooropening met een brede dunne rups extra gevoelig zijn voor stolscheuren (zie fig. 2). In dit geval is het midden van de las, het deel dat het laatst stolt, een smalle zone met een verwaarloosbare weerstand tegen breuk.

Fig. 2 Te geringe penetratiediepte.

Fig. 2 Te geringe penetratiediepte.

Segregatie van onzuivere bestanddelen in het midden van de lassen bevorderen eveneens het optreden van scheuren. De concentratie van verontreinigingen voor het stollingsfront veroorzaakt de vorming van een vloeibare film met een lage stoltemperatuur. Dit veroorzaakt bij het stollen een zwakke zone. Tijdens het stolproces is deze zone scheurgevoelig door de oplopende krimpspanningen. Een ellipsvormig lasbad heeft de voorkeur boven een druppelvormig lasbad.

Het lassen van verontreinigd materiaal, zoals bijvoorbeeld snijolie op het werkstukoppervlak zal de aanwezigheid van verontreinigingen in het smeltbad bevorderen en daarmee het risico van scheuren.

Aangezien de bestanddelen van zowel het werkstuk als het toevoegmateriaal de samenstelling van het lasmetaal bepalen zijn deze van grote invloed op de scheurgevoeligheid van de las.

CMn-staal

De scheurgevoeligheid hangt nauw samen met de aanwezigheid van verontreinigingen, met name die van zwavel en van fosfor. Ook koolstof verhoogt de gevoeligheid, terwijl mangaan en silicium de scheurgevoeligheid verminderen. Om het risico te verkleinen geven we de voorkeur aan toevoegmaterialen met een laag gehalte aan koolstof en verontreinigingen en een relatief hoog percentage mangaan. Als algemene regel geldt dat voor CMn-staalsoorten het totaal aan zwavel en fosfor niet meer dan 0,06% mag bedragen.

De samenstelling van het lasmetaal wordt voornamelijk bepaald door het toevoegmateriaal en aangezien dit normaal gesproken zuiverder is dan het werkstukmateriaal zal scheurvorming minder snel optreden bij lasprocessen met weinig opmenging zoals het lassen met beklede elektroden en het MAG-lassen. De samenstelling van het werkstukmateriaal is wel van meer invloed bij situaties met veel opmenging zoals bij het lassen van grondlagen in stompe lasverbindingen, bij het TIG lassen of bij het lassen onder poeder.

Voor het onder poederlassen kan de scheurgevoeligheid worden bepaald volgens BS 5135 (Appendix F). De Units of Crack Susceptibility (UCS) kunnen worden berekend aan de hand van de formule:

UCS = 230 C* + 190 S + 75 P + 45 Nb - 12,3 Si - 5,4 Mn -1

waarin C* = 0,08, of indien %C > 0,08, dan is het koolstofgehalte bepalend

De UCS waarden zijn relatief. Een getal < 10 wijst op een geringe scheurgevoeligheid, een waarde > 30 wijst op een lage weerstand. Binnen dit gebied zal het risico groter zijn bij een las met een grote H/B (hoogte / breedte) verhouding, bij het lassen met een hoge voortloopsnelheid of in situaties met slecht passende naadflanken. Bij hoeklassen met een H/B verhouding rond de 1 wijzen UCS waarden van 20 en hoger op een risico voor scheurvorming. Voor een stompe lasverbinding zijn UCS waarden boven de 25 kritisch. Als de H/B wordt verlaagd van 1 naar 0,8 kan de toegestane UCS met ongeveer negen worden verhoogd. Maar zeer lage H/B verhoudingen die bijvoorbeeld ontstaan bij onvolkomen doorlassing bevorderen de scheurvorming.

Aluminium

De hoge uitzettingsco‰ffici‰nt (ongeveer twee keer zo groot als bij CMn-staal) en de grote krimpvervorming tijdens het stollen (5% groter dan bij het lassen van staal) geven aan dat aluminiumlegeringen gevoeliger zijn voor stollingsscheuren. Het gevaar kan worden verminderd door gebruik van een type toevoegmateriaal met hoge weerstand tegen scheuren (normaliter een 4xxx of 5xxx legering). Het nadeel is echter dat de eigenschappen van de las verschillen met die van het werkstukmateriaal, het lasmetaal is dan minder sterk.

Austenitisch roestvaststaal

Een volaustenitisch lasmetaal is scheurgevoeliger dan een lasmetaal met 5-10% ferriet. Het voordeel van ferriet wordt geweten aan het vermogen om schadelijke verontreinigingen op te lossen die anders laagsmeltende segregaties met als gevolg interdendritische scheuren zouden opleveren. Daarom is een juiste keuze van het toevoegmateriaal om scheurvorming tegen te gaan belangrijk en wordt voor het lassen van roestvaststaal type 304 het type 308 als toevoegmateriaal toegepast.

Het voorkomen van stolscheuren in de praktijk:

Naast de keuze van het werkstuk en toevoegmateriaal zijn de belangrijkste manieren om het risico van stolscheuren bij het lassen te verminderen:

- zorg voor goed passende naden zonder te grote vooropening

- verwijder voor het lassen alle verontreinigingen van het materiaal

- zorg voor een dusdanige lasvolgorde dat spanningen als gevolg van krimp zo gering mogelijk zijn

- kies de lasparameters en lasmethode zo dat een lasrups met een geschikte H/B verhouding ( B } 0,5H) of voldoende keelhoogte tot stand wordt gebracht zodat voldoende weerstand kan worden geboden aan de spanningen die tijdens het

- stollen optreden

- voorkom een te grote H/B verhouding die segregatie zal bevorderen in combinatie met grote krimpspanningen dwars op de lengterichting van de las

- voorkom te hoge voortloopsnelheden (bij hoge stroomsterktes) die de segregatie en de het spanningsniveau bevorderen

- zorg voor een goed uitgevoerde en gevulde eindkrater en vermijd daarbij een holle vorm

Acceptatienormen

Aangezien stolscheuren scherpe lijnvormige onvolkomenheden zijn worden ze niet toegelaten in lasverbindingen die moeten voldoen aan de kwaliteitsniveaus B, C en D van de NEN EN 25817 (ISO 5817), de richtlijn voor het vaststellen van kwaliteitsniveaus voor onvolkomenheden. Kraterscheuren zijn volgens deze Europese norm slechts toegestaan voor kwaliteitsniveau D (matig).

Inspectie en reparatie

Stolscheuren die aan het oppervlak reiken zijn goed te detecteren door middel van visueel onderzoek en penetrant of magnetisch onderzoek. Inwendige scheuren vereisen ultrasoon of radiografisch onderzoek.

De meeste codes specificeren dat alle scheuren dienen te worden verwijderd. Een gescheurd onderdeel moet worden gerepareerd door de scheuren met een veiligheidsmarge van ongeveer 5 mm vanaf het zichtbare eind van de scheur. De naad moet dan opnieuw worden gelast met een draad die geen scheurgevoelig lasmetaal geeft.