Plasma gutsen

Het gebruik van de plasmaboog als gutsgereedschap dateert van de jaren 60 toen het proces ontwikkeld werd voor het lassen. Vergeleken met de alternatieve gutstechnieken, autogeen of met beklede elektroden, heeft de plasmaboog een zeer dunne gasstraal, waarmee een zeer nauwkeurige groef gemaakt kan worden. Het proces is geschikt voor toepassing op nagenoeg alle ferro- en non-ferro materialen.

Beschrijving van het proces

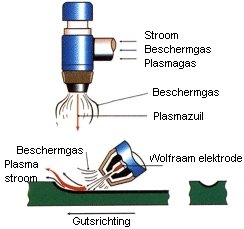

Het gutsen met de plasmaboog is een van de varianten van het plasma proces. De boog wordt onderhouden tussen een hittebestendige elektrode, meestal wolfram, en het werkstuk. Een intense plasmastraal wordt opgewekt door de boog in te snoeren in een koperen mondstuk met een kleine boring. Doordat de elektrode in het mondstuk is geplaatst, kan het gas dat het plasma vormt gescheiden gehouden worden van de andere gastoevoer, nodig om de toorts te koelen en om de plasmastraal te helpen het gesmolten metaal te verwijderen uit de gemaakte groef.

Het gutsen met de plasmaboog is een van de varianten van het plasma proces. De boog wordt onderhouden tussen een hittebestendige elektrode, meestal wolfram, en het werkstuk. Een intense plasmastraal wordt opgewekt door de boog in te snoeren in een koperen mondstuk met een kleine boring. Doordat de elektrode in het mondstuk is geplaatst, kan het gas dat het plasma vormt gescheiden gehouden worden van de andere gastoevoer, nodig om de toorts te koelen en om de plasmastraal te helpen het gesmolten metaal te verwijderen uit de gemaakte groef.

De temperatuur en de kracht van de ingesnoerde plasmaboog wordt bepaald door de stroomsterkte en de hoeveelheid plasmagas. Met andere woorden: het plasma kan zodanig worden gevarieerd dat een hete gasstroom of een hoogvermogen en diep inbrandende plasmastraal wordt verkregen. Dit vermogen om dus nauwkeurige de afmeting en de vorm van de groef te definiëren is zeer geschikt om ongewenste defecten van het oppervlak van een werkstuk te verwijderen.

Tijdens het gutsen moeten de normale voorzorgsmaatregelen genomen worden om de gutser en de andere personen in de directe omgeving te beschermen tegen het felle licht en de wegspattende gesmolten druppels. In tegenstelling tot het autogeen gutsen en het gutsen met beklede elektroden zal de hoge snelheid van de plasmaboog de rook en het gesmolten en verwijderde metaal over aanzienlijke afstand voor zich uit drijven. Wanneer een boog met een diep inbrandingsvermogen wordt gebruikt, is gehoorbescherming een absolute noodzaak.

Apparatuur

De stroombronnen die voor deze toepassing worden gebruikt, moeten een hoge open spanning hebben; gebruikelijk ligt deze boven de 100 V. De toorts is verbonden met de negatieve pool en het werkstuk op de positieve pool van de stroombron. De plasmatoorts is dezelfde die gebruikt wordt voor het plasmasnijden; hij is voorzien van water of gaskoeling en heeft de mogelijkheid voor toepassing van enkele of dubbele gasaanvoer.

Bij gebruik van argongas of gasmengsels op basis van argon worden normaalgesproken wolfraam elektroden gebruikt. Als daarentegen lucht als plasmagas wordt gebruikt moeten speciale elektroden, bijvoorbeeld uit hafnium beklede koper, worden gebruikt om de meer agressieve en oxiderende boog te kunnen verdragen.

Plasma en koelgas

Als plasmagas komen de volgende gassen in aanmerking: argon, helium, argon-waterstof, stikstof of lucht. Argon met 35 % waterstof wordt standaard aanbevolen als algemeen toepasbaar gas voor het snijden van de meeste materialen. Alternatieve plasmagassen zijn argon en helium. Argon, een kouder gas, zal de hoeveelheid te verwijderen metaal doen afnemen. Helium, dat over het algemeen een heet maar minder intens gas oplevert dan argon-waterstof, kan daardoor een bredere en minder diepe groef opleveren. Stikstof en lucht worden ook gebruikt als plasmagas, speciaal voor het gutsen van de koolstof-mangaan staalsoorten. Hoewel de gaskosten substantieel zullen worden verlaagd, zal het uiterlijk van de gegutste groef minder zijn dan die die wordt verkregen met een argon-waterstof gasmengsel. Toepassing van lucht wordt niet aanbevolen voor het gutsen van aluminium, daar dit een inert of reducerend gas vereist. Argon, stikstof of lucht kunnen gebruikt worden als koelgas. Het gebruik van argon zal over het algemeen de beste kwaliteit gutsgroef opleveren, maar stikstof en lucht verlagen de gutskosten.

Gutstechniek

Het gutsen wordt uitgevoerd door de toorts voort te bewegen met een constante snelheid. Het wordt op een progressieve (toorts stekend houden in de richting) manier uitgevoerd om metaal te verwijderen over een afstand van 200 tot 250 mm. De straal kan opnieuw worden gepositioneerd teneinde of een diepere of een bredere groef of een nieuwe slag van 200 tot 250 mm te maken. Belangrijke procesparameters zijn de hoogte van de lasstroom, de hoeveelheid gasstroom, en de gutssnelheid. Deze parameters bepalen de afmetingen van de groef en de hoeveelheid metaal die kan worden verwijderd. Bij toepassing van het gutsen op een koolstof-mangaan staalsoort kan met de standaard parameters tot ca.100 kg metaal per uur worden verwijderd met een voortloopsnelheid van 0,5 meter per minuut; de afmeting van de groef is dan ongeveer 12 mm breed en 5 mm diep. De afstand van de toorts tot het oppervlak en de hoek ervan met het oppervlak hebben een grote invloed op de voortloopsnelheid, het profiel van de groef en de oppervlakte kwaliteit. De afstand toorts-werkstuk is over het algemeen ca 20 mm, waarbij hij in gutsrichting gezien achterover helt onder een hoek van 40 tot 45o. Bij het gutsen in een enkele gang kan dan ongeveer een diepte bereikt worden van ca. 6 mm.

De afstand toorts-werkstuk moet niet minder worden dan 12 mm, om het aanvriezen en opbouwen op het mondstuk van gesmolten en uit de groef opspringende spatten te voorkomen. Bij afstanden groter dan ca. 25 mm zal het effect van de gasstroom afnemen waardoor de diepte van de groef wordt gereduceerd. Als de hoek tussen toorts en werkstuk kleiner wordt, zal de plasmastraal over het werkstukoppervlak kunnen gaan strijken. Hierdoor ontstaat een bredere en ondiepere groef. Door de hoek te vergroten wordt de plasmastraal meer op het werkstukoppervlak gericht, waardoor een diepere en smallere groef zal ontstaan.