MIG/MAG-lasproces

Het eerste patent voor het gasbooglassen met een afsmeltende elektrode, die gemechaniseerd werd aangevoerd, stamt uit de Verenigde Staten en is in 1949 afgegeven voor het lassen van aluminium. De boog en het smeltbad, verkregen uit een blanke massieve draad, werden beschermd tegen inwerking vanuit de atmosfeer door helium, een gas dat daar in die tijd in ruime mate voorhanden was. Vanaf 1952 kreeg het proces ook in Europa betekenis voor het lassen van aluminium met argon als beschermgas, en voor het lassen van koolstofstaal met gebruik van koolzuurgas. Het MIG-lassen van aluminium is tot op de dag van vandaag een uitstekende methode voor het lassen van dikke aluminiumplaat in horizontale positie, in enkele of meerdere lagen.

Het eerste patent voor het gasbooglassen met een afsmeltende elektrode, die gemechaniseerd werd aangevoerd, stamt uit de Verenigde Staten en is in 1949 afgegeven voor het lassen van aluminium. De boog en het smeltbad, verkregen uit een blanke massieve draad, werden beschermd tegen inwerking vanuit de atmosfeer door helium, een gas dat daar in die tijd in ruime mate voorhanden was. Vanaf 1952 kreeg het proces ook in Europa betekenis voor het lassen van aluminium met argon als beschermgas, en voor het lassen van koolstofstaal met gebruik van koolzuurgas. Het MIG-lassen van aluminium is tot op de dag van vandaag een uitstekende methode voor het lassen van dikke aluminiumplaat in horizontale positie, in enkele of meerdere lagen.

Bij gebruik van CO2 en argonmengsels met CO2 en ook O2 spreken we over MAG-lassen, het beschermgas is dan immers actief door zijn oxiderende componenten. Bij ijzerlegeringen hebben de oxiderende componenten in het beschermgas een positieve invloed op de materiaaloverdracht van de draad naar het smeltbad. Bij vloeistoffen worden de atomen bijeen gehouden door onderlinge krachten. Zuurstof is in het bijzonder een werkzaam middel om de oppervlaktespanning van vloeibaar ijzer te verminderen en het afstoten van de vloeibare druppel te bevorderen.

Het MIG/MAG-lassen verdrong in de loop der jaren merendeels het lassen met beklede elektroden, omdat het door de hogere neersmeltsnelheden en betere efficiency kostenbesparend werkte.

Proceskarakteristieken

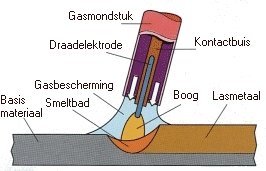

Bij het MIG/MAG-lassen wordt evenals bij het lassen met beklede elektroden de warmte, die benodigd is om het materiaal te smelten, verkregen uit een boog tussen de draad en het werkstuk. Het uit de draad neergesmolten metaal vormt samen met het meegesmolten werkstukmateriaal de lasverbinding. Het grote verschil is dat de elektrode bij MIG/MAG-lassen bestaat uit een dunne draad, die van een haspel wordt afgewikkeld. Omdat er sprake is van een continue mechanische draadtoevoer wordt het proces ook wel aangeduid als halfautomatisch lassen.

Wijze van materiaaloverdracht

Er zijn verschillende vormen waarop de materiaaloverdracht van de draad naar het smeltbad plaats vindt. Deze procesvarianten bepalen grotendeels de toepassingsgebieden van het proces.

De belangrijkste vormen van druppelovergang zijn:

- kortsluitboog

- sproeiboog

- pulsboog

De kortsluitboog en de pulsboog worden toegepast bij het lassen bij lagere stroomsterktes en het sproeibooglassen (open boog) bij hoge lasstromen.

Bij het kortsluitbooglassen komt het gesmolten draadeinde in aanraking met het smeltbad. Op het moment van contact dooft de og en loopt de stroom rechtstreeks door de draad en een brug van gesmolten metaal. Hierbij loopt de stroom sterk op en smelt het draadeinde af. Er ontstaat opnieuw een boog. Materiaaloverdracht vindt dus plaats tijdens kortsluitingen, waarbij de stroomsterkte sterk toeneemt. Dit gebeurt als een lage spanning is ingesteld.

Bij het kortsluitbooglassen komt het gesmolten draadeinde in aanraking met het smeltbad. Op het moment van contact dooft de og en loopt de stroom rechtstreeks door de draad en een brug van gesmolten metaal. Hierbij loopt de stroom sterk op en smelt het draadeinde af. Er ontstaat opnieuw een boog. Materiaaloverdracht vindt dus plaats tijdens kortsluitingen, waarbij de stroomsterkte sterk toeneemt. Dit gebeurt als een lage spanning is ingesteld.

Voor een 1,2 mm draad varieert de spanning van 17 V (bij 100 A) tot 22 V (bij 200 A).

Om spatvorming te beperken zullen de spanning en de inductie in relatie met de draadaanvoersnelheid goed met elkaar moeten worden afgesteld. De inductie of smoorspoelwaarde is belangrijk voor het tegengaan van een te hoog oplopen van de stroomsterkte tijdens de kortsluitingen.

Voor het open boog of sproeibooglassen is een veel hogere spanning vereist om te verzekeren dat de draad geen contact maakt met het smeltbad, dat wil zeggen niet in het kortsluitbooggebied wordt gelast. Voor een 1,2 mm draad moet de boogspanning vanaf ongeveer 27 V (250 A) tot 35 V (400 A) worden ingesteld. Het gesmolten metaal aan het draadeinde gaat naar het smeltbad over in de vorm van fijne druppels (met een doorsnede ter grootte van ongeveer de draaddikte en kleiner). Er is echter een minimale stroomsterkte, de kritische stroomsterkte, waaronder de druppels niet krachtig door de boog worden geprojecteerd. Als er wordt getracht onder deze kritische waarde van de stroomsterkte in het open booggebied te lassen zijn de krachten in de boog onvoldoende en worden te grote druppels aan het draadeinde gevormd. Deze druppels met een groot volume gaan onregelmatig door de boog onder invloed van de zwaartekracht.

De pulsboog

De pulsboog werd ontwikkeld als methode om een stabiele boog te verkrijgen in een laag stroombereik - onder de kritische waarde - en om kortsluitingen en spatvorming te vermijden. Bij het pulserend lassen wordt materiaaltransport met een open boog verkregen. Elke stroompuls moet voldoende krachtig zijn om een druppel af te schieten.

Voor het lassen van roestvaststaal wordt het pulserend lassen toegepast vanaf 2 mm plaatdikte. Van belang hierbij zijn de lage warmte-inbreng met als gevolg minder vervorming, de geringe afbrand van legeringelementen, geen opkoling en een glad lasuiterlijk en weinig of geen spatten.

Voor aluminium kan handmatig puls-MIG-lassen worden toegepast bij materiaaldiktes boven 3 mm. Behalve voor het in positie lassen heeft deze variant boven 10 mm dik aluminium geen voordelen meer ten opzichte van het open booglassen, waarvoor in principe geen bovengrens geldt.

Kortsluitbooglassen van aluminium wordt afgeraden. Bij de optredende kortsluitingen dooft de boog en is er ook geen reinigende werking. Bij puls-MIG blijft de boog branden en wordt de hoogsmeltende aluminiumoxidehuid onder invloed van het ionenbombardement vanuit de boog doorbroken. Een bijkomend voordeel is dat met pulserend lassen een grotere lasdraaddikte kan worden toegepast, dit verlaagt de storingsgevoeligheid bij het lassen met zachtere draad.

Synergisch pulsen is de benaming voor een speciale manier van regeling die de stroombron laat werken voor een gekozen draaddiameter en draadsamenstelling, waarbij de pulsfrequentie is ingesteld voor een bepaalde draadsnelheid.

Het beschermgas

Behalve de bescherming van de boog en het smeltbad vervult het beschermgas een aantal belangrijke taken:

- vorming van het boogplasma door ionisatie;

- stabilisatie van het aangrijpingsvlak van de boog op het werkstukoppervlak;

- het verzekeren van een rustige materiaaloverdracht van de gesmolten druppels van de draad naar het smeltbad.

Het beschermgas heeft dus een belangrijke invloed op de boogstabiliteit, de materiaaloverdracht en het gedrag van het smeltbad, in het bijzonder de inbranding. Ook is het medebepalend voor de samenstelling en hoeveelheid lasrook en het lasuiterlijk. De metallurgische en mechanische eigenschappen van de las kunnen in belangrijke mate worden beïnvloed door de afbrand van legeringelementen en opname van zuurstof, stikstof en koolstof.

Voor algemene toepassing voor het lassen van staal worden argonmengsels met zuurstof en CO2 gebruikt. Er zijn ook speciale menggassen die naast argon ook helium bevatten.

De beschermgassen die gewoonlijk voor de verschillende materialen worden gebruikt zijn:

- Voor het MAG-lassen van staal:

- CO2

- argon + 2 - 5% zuurstof

- argon + 2,5 - 25% CO2

- voor het MIG-lassen van non-ferro metalen:

- argon

- argon + helium

Argonmenggassen zijn in vergelijking tot CO2 minder kritisch voor de ingestelde parameters en bieden een fraaier lasuiterlijk met minder spatverliezen bij het kortsluitbooglassen. Er is wel een groter risico voor bindingsfouten omdat de in het werkstuk ingebrachte warmte lager is.

De bescherming tegen inwerking vanuit de atmosfeer is bij gebruik van CO2 wel beter dan bij het lassen met argonmenggassen. Dit heeft zijn oorzaak in de ontleding van het kooldioxidegas in koolmonoxide en zuurstof, waardoor de omringende lucht wordt weggedrongen. Bij argonmenggassen verkleint een hoger percentage CO2 te kans op poreusheid. Een stijgend zuurstofgehalte maakt het smeltbad dunner vloeibaar. Dit heeft een gladder uiterlijk van de las tot gevolg, maar vergroot ook de kans op bindingsfouten.

Daar 100% CO2 minder goede laseigenschappen heeft en niet goed werkt in het open boog- en het pulsbooggebied vanwege de tegenwerkende krachten van de boog worden dan ook als regel argonmenggassen toegepast.

Lasapparatuur

MIG/MAG-lasinstallaties zijn leverbaar in diverse uitvoeringen, aangepast aan de toepassing en de aard van de werkzaamheden. Bij een compactinstallatie is het draadaanvoermechanisme ingebouwd in de kast samen met de stroombron. Daarnaast zijn er de gescheiden installaties, waarbij de draadaanvoerkast op afstand van de stroombron kan worden gebruikt. Voor het lassen van de zachtere aluminiumdraad biedt het push-pull systeem, met draadaanvoerrollen in zowel in de draadkast als in het pistool voordelen. De capaciteit van de stroombron wordt bepaald door de te lassen materiaalsoort en dikte. Ontwikkelingen in de elektronica hebben een grote invloed gehad op het bedieningsgemak en onderhoudsvriendelijkheid van de apparatuur. Boven ongeveer 250 A (bij 60% inschakelduur) wordt een watergekoeld pistool aanbevolen. Lichtere apparatuur is beperkt voor het lassen van staal tot circa 5 mm plaatdikte met draaddiameter 1,0 mm.

MIG/MAG-lasinstallaties zijn leverbaar in diverse uitvoeringen, aangepast aan de toepassing en de aard van de werkzaamheden. Bij een compactinstallatie is het draadaanvoermechanisme ingebouwd in de kast samen met de stroombron. Daarnaast zijn er de gescheiden installaties, waarbij de draadaanvoerkast op afstand van de stroombron kan worden gebruikt. Voor het lassen van de zachtere aluminiumdraad biedt het push-pull systeem, met draadaanvoerrollen in zowel in de draadkast als in het pistool voordelen. De capaciteit van de stroombron wordt bepaald door de te lassen materiaalsoort en dikte. Ontwikkelingen in de elektronica hebben een grote invloed gehad op het bedieningsgemak en onderhoudsvriendelijkheid van de apparatuur. Boven ongeveer 250 A (bij 60% inschakelduur) wordt een watergekoeld pistool aanbevolen. Lichtere apparatuur is beperkt voor het lassen van staal tot circa 5 mm plaatdikte met draaddiameter 1,0 mm.

Toepassingen

Het MIG/MAG-lassen met massieve draad vindt brede toepassing in de lassende industrie en heeft daarbij ongeveer een aandeel van 50% van alle soorten lastoevoegmateriaal. Vergeleken met het lassen met beklede elektroden biedt het proces voordelen in termen van flexibiliteit en efficiency (hoge neersmeltsnelheden)en het proces leent zich goed voor (low-cost) mechanisatie en (flexibele) automatisering, zoals het lassen met robots.

Het MIG/MAG-lassen met massieve draad heeft de laatste jaren nog weer nieuwe impulsen gekregen door de introductie van hoogvermogen MAG-lassen, processen met verhoogde neersmeltsnelheid zoals T.I.M.E. (Transferred Ionized Molten Energy) en Rapid Melt.

Het MIG/MAG-lassen met massieve draad heeft de laatste jaren nog weer nieuwe impulsen gekregen door de introductie van hoogvermogen MAG-lassen, processen met verhoogde neersmeltsnelheid zoals T.I.M.E. (Transferred Ionized Molten Energy) en Rapid Melt.

Bij deze lasprocessen wordt in het open-booggebied met een grote uitsteeklengte en met een hoge stroomsterkte en hoge draadsnelheden tot meer dan 15 m/min gelast bij gebruik van viercomponenten beschermgassen. De gassen bestaan uit argon met helium, bevatten 8% - 25% CO2 en een gering percentage zuurstof (0,5 - 3%). Deze processen zijn economisch interessant voor het lassen van zware constructies, waarbij met minder lagen kan worden volstaan en met name waar mechanisatie kan worden toegepast.

Bij het lassen is ook de stand van het pistool ten opzichte van de lasrichting van invloed. Slepend lassen geeft een betere inbranding, maar het zicht op het smeltbad is minder dan bij stekend lassen. We dienen dus wel te beseffen dat om te kunnen voldoen aan de heden ten dage gestelde kwaliteitseisen de lasser goed opgeleid en gekwalificeerd dient te zijn voor de door hem te verrichten werkzaamheden. In het verleden is dit te vaak over het hoofd gezien, hetgeen zelfs heeft geleid tot een slechte reputatie en acceptatie van dit lasproces. Het MIG/MAG-lassen vergt een behoorlijke mate van vakmanschap. Het proces stelt immers tijdens de uitvoering hoge eisen aan de handvaardigheid en concentratie van de lasser.