Lasproeven (2)

Mechanische beproevingen worden uitgevoerd om gegevens te verkrijgen. Deze informatie kan worden gebruikt voor het berekenen van een constructie of voor het kwalificeren van een lasprocedure of lasvaardigheid. Het belangrijkste doel is echter dat waarden worden verkregen voor het ontwerp. Het is uiteraard van belang dat een constructie minimaal de belastingen die kunnen optreden, moet kunnen weerstaan zonder dat deze bezwijkt. In het tweede deel van dit artikel komen de lasmethodebeproevingen aan bod.

Figuur 1- Beoordeling van het breukvlak

Figuur 1- Beoordeling van het breukvlak

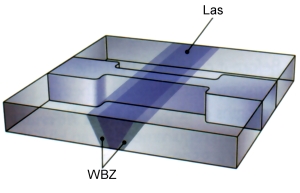

Voor het goedkeuren van een lasmethode voor een stompe lasverbinding worden in de meeste specificaties trekproeven vereist. Denk aan specificaties als EN 288-3 (voor staal, inmiddels vervangen door EN ISO 15614-1) en 288-4 (voor aluminium, met als opvolger EN ISO 15614-2) en ASME. De trekproeven worden gewoonlijk in dwarsrichting op de las uitgevoerd, gehaald uit een vierkant of een rechthoekig uitgesneden proefstuk (figuur 2). Zoals de naam al zegt dwars op de las zodat de beide te verbinden basismaterialen, beide warmtebeïnvloede zones en het lasmetaal zelf worden beproefd. De overdikte van de sluitlaag van de las kan op zijn plaats blijven of door middel van een machinale bewerking worden verwijderd.

Hoewel het mogelijk is om de vloeigrens of rekgrens en de verlenging en insnoering bij dwarstrekpoeven te bepalen, maakt het feit dat er drie gebieden met verschillende mechanische eigenschappen zijn dergelijke metingen onnauwkeurig en onbetrouwbaar. Ze worden wel uitgevoerd voor puur informatieve doeleinden.

Voor bovengenoemde specificaties hoeven alleen maar de maximale treksterkte en de plaats van de breuk worden vastgelegd. De sterkte in dwarsrichting is gewoonlijk vereist, omdat die hoger moet liggen dan de minimaal gespecificeerde treksterkte van het basismateriaal. In de meeste gevallen is het lasmetaal sterker dan het basismateriaal. We spreken dan van 'overmatched'. De breuk ontstaat dan in het basismateriaal of in de warmtebeïnvloede zone bij een belasting hoger dan de gespecificeerde minimale treksterkte. In die gevallen dat de las en/of de warmtebeïnvloede zones zwakker zijn dan het basismateriaal wordt dat in de meeste specificaties aangegeven. Gelaste door veroudering geharde of koudvervormde alumunium-legeringen zijn een goed voorbeeld. Gerefereerd wordt aan tabel 2 van EN 288-4 of paragraaf QW 153 in ASME IX. De constructeur dient hiermee rekening te houden bij de berekeningen van het ontwerp en moet ook een oplossing aangeven om het verlies aan sterkte te compenseren.

Voor bovengenoemde specificaties hoeven alleen maar de maximale treksterkte en de plaats van de breuk worden vastgelegd. De sterkte in dwarsrichting is gewoonlijk vereist, omdat die hoger moet liggen dan de minimaal gespecificeerde treksterkte van het basismateriaal. In de meeste gevallen is het lasmetaal sterker dan het basismateriaal. We spreken dan van 'overmatched'. De breuk ontstaat dan in het basismateriaal of in de warmtebeïnvloede zone bij een belasting hoger dan de gespecificeerde minimale treksterkte. In die gevallen dat de las en/of de warmtebeïnvloede zones zwakker zijn dan het basismateriaal wordt dat in de meeste specificaties aangegeven. Gelaste door veroudering geharde of koudvervormde alumunium-legeringen zijn een goed voorbeeld. Gerefereerd wordt aan tabel 2 van EN 288-4 of paragraaf QW 153 in ASME IX. De constructeur dient hiermee rekening te houden bij de berekeningen van het ontwerp en moet ook een oplossing aangeven om het verlies aan sterkte te compenseren.

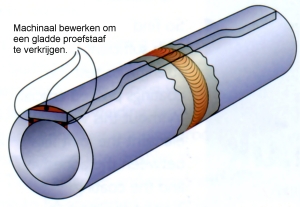

Het vervaardigen van trekstaven bij stompe lasverbin-dingen in vlakke plaat levert weinig problemen op, maar bij een proefstaaf uit een stompe naad in een pijp kan de ronding van de pijp invloed hebben op de resultaten. Binnen de context van de lasmethodebe-proeving is dat niet zo van belang aangezien de proef alleen wordt uitgevoerd voor het bepalen van de maximale treksterkte en de plaats van de breuk. Voor de bepaling van nauwkeurigere beproevingsresultaten kan het proefstuk aan de boven en onderzijde machinaal worden gevlakt zoals is afgebeeld in figuur 3.

Dwars- en lengterichting

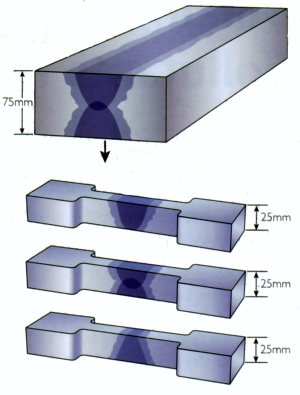

Het kan noodzakelijk zijn een aantal proefstaven vanwege de dikte van de las te maken. Dat is bij lassen in extra dikke plaat nodig, omdat de capaciteit van de trekbank onvoldoende zou kunnen zijn om een proefstaaf met de volle dikte te kunnen trekken. Bij het beproeven van een pijp met een kleine diameter wordt een massieve staaf in de pijp gestoken om te voorkomen dat de pijp wordt ingedrukt als deze in de trekbank wordt ingeklemd.

De meeste lassen worden beproefd met trekstaven dwars op de las, maar proefstaven over de lengterichting van de las zijn ook nuttig. In het bijzonder als het lasmetaal en de warmtebeïnvloede zone sterk zijn en de rek gering is. Bij een dwarstrekproef kan het basismetaal rekken en kan breuk optreden zonder dat er in het lasmetaal of de warmtebeïnvloede zone enige vervorming optreedt. Echter, de belasting bij een trekproef over de lengte van de las wordt gelijkmatiger verdeeld. Een brosse las of warmtebeïnvloede zone zal niet samen met het basismateriaal uitrekken, maar bezwijken met een beginnende scheur die zich niet noodzakelijkerwijs voortzet in het basismateriaal, als de proef verder gaat. De hiervoor omschreven proeven zijn vereist voor het goedkeuren van lasmethodes. Dergelijke beproevingen geven nog geen garantie dat de lassen in een constructie voor hun doel geschikt zijn. Zoals voor hogere drukken of cryogene toepassingen en verschillende toepassingsnormen, bijvoorbeeld ASME VIII. Stoomwezen regels voor toestellen onder druk vereisen aanvullende proeven.

Aangezien de sterkte van een metaal daalt bij een toename van de temperatuur stellen dergelijke specificaties dat trekproeven worden genomen bij de maximale ontwerptemperatuur. Deze proeven hoeven alleen op het lasmetaal te worden uitgevoerd. Er worden ronde trekstaven uit de lengte van de las toegepast waaruit op een nauwkeurige wijze de beproevingssterkte kan worden bepaald. Meerdere toepassingsnormen vereisen aanvullende proeven naast de lasmethodebeproeving. De documenten voor de kwalificaties van de lasmethoden moeten ter goedkeuring worden voorgelegd aan de keuringsinstantie of de opdrachtgever.

Validiteit van de waarden

Validiteit van de waarden

Verondersteld zou kunnen worden dat de uit de monsters opgemeten waarden gelden voor het grootste deel van het materiaal, maar dat is niet altijd het geval. De treksterkte van een gietstuk bijvoorbeeld, wordt dikwijls bepaald uit een monster dat uit een opkomer is vervaardigd. Dat zal dan een korrelgrootte hebben die verschilt van de overige massa van het gietstuk. Bij een gewalste plaat zal blijken dat er in de langsrichting, dwarsrichting en in de dikte verschillende eigenschappen worden gemeten. Bij materiaalspecificaties volgens EN 10028, vlakke producten in staal voor drukvaten, wordt daarom vereist dat de trekproef dwars op de walsrichting wordt genomen. Hierdoor wordt het staal dwars op de lengterichting van de korrel beproefd - de lagere sterkte, rek in de minst gunstige richting. De afmetingen van een product kunnen eveneens invloed hebben op de mechanische eigenschappen, omdat bij een warmtebehandeling de materiaaldikte de afkoeltijd beïnvloedt. Langzamer afgekoelde delen krijgen een zachtere structuur en die vinden we ook in het hart van delen met een grote doorsnede. Daarmee wordt in materiaalspecificaties rekening gehouden door de limiting ruling section aan te geven, de maximale staafdiameter waarbij de mechanische eigenschappen in het midden kunnen worden bepaald.

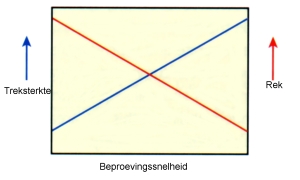

Behalve de verschillen in eigenschappen als gevolg van de vorm van de monsters en de beproevingstemperatuur, zal ook de snelheid waarmee de belasting wordt verhoogd de resultaten beïnvloeden. In figuur 5 is aangegeven hoe de treksterkte toeneemt, terwijl de rek afneemt bij een verhoging van de snelheid waarmee de trekproef wordt genomen. Daarom moet de snelheid van de dwarsbalk van de trekbank worden geregeld. In de EN 10002 wordt een belastingbereik van 6 MPa tot 60 MPa per seconde aangegeven. Bij de ASTM worden ook dergelijke specificaties opgegeven, maar deze zijn niet gelijk. Het is dan ook overbodig te stellen dat het kalibreren van de meetapparatuur verplicht is om binnen aanvaardbare parameters te kunnen werken.

Relevante normen

- EN 10002, Metalen - Trekproef - Deel 1: Beproevingsmethode bij omgevingstemperatuur

- EN 876, Destructieve beproevingen van lasverbindingen in metalen -Trekproeven in de lengterichting op het lasmetaal van smeltlassen

- EN 895, Destructieve beproevingen van lasverbindingen in metalen -Trekproeven in de dwarsrichting

- EN ISO 7500-1, Metalen - Verificatie van éénassige statische beproevingstoestellen - Deel l: Trek-/drukbanken - Verificatie en kalibratie van het krachtmeetsysteem

- ASTM A370, Standard Test Methods and Definitions for Mechanical Testing of Steel Products

- ASTM E8, Standard Test Methods for Tension Testing of Metallic Materials

- ASTM B557, Tensile Properties, Aluminum, Magnesium Alloys