Lasproef : kerfslagproef (2)

|

Op een andere pagina kwam de Charpy-V kerfslagproef aan de orde en de resultaten die van de beproeving kunnen worden afgeleid. In deze aflevering komen de kerfslagproeven van lasverbindingen aan bod en enkele factoren die van invloed zijn op de overgangstemperatuur, zoals de samenstelling van het materiaal en de microstructuur.

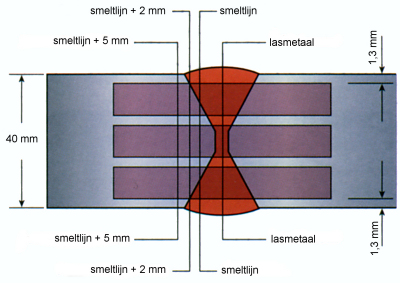

Lassen kan van grote invloed zijn op de eigenschappen van het moedermateriaal. Er zijn vele mogelijkheden, zoals de keuze van het lasproces, lasparameters en diversiteit in toevoegmaterialen die van invloed zijn op de kerftaaiheid. Veel toepassingsnormen stellen met het oog op de invloed van het lassen als eis dat kerfslagproeven moeten worden uitgevoerd op het moedermateriaal, het lasmetaal en de warmtebeïnvloede zone (zie figuur 1, overgenomen uit de British Standard PD 5500, Specification for unfired fusion welded pressure vessels - Annex. D). Andere normen kennen vergelijkbare voorschriften, zoals de NEN-EN 13445:2002 ‘Niet aan vlambelasting blootgestelde drukvaten - Deel 5: Inspectie en beproeving’. Deze normen specificeren een minimum kerfslagwaarde die moet worden gehaald bij de laagste ontwerptemperatuur. Ook bepalen de normen de plaats waar de proefmonsters uit het materiaal moeten worden genomen. Dit om de kerslagwaarden van de verschillende microstructuren in het lasmetaal en de warmtebeïnvloede zone te bepalen. Op deze manier wordt ervoor gezorgd dat de installatie werkt bij een temperatuur met hoge kerfslagwaarden - in de ‘upper shelf’- zonder gevaar voor brosse breuk. Bovenop deze toepassingsnormen kunnen klantspecifieke eisen worden gesteld, die aanvullende en strengere beproevingen voorschrijven (zie figuur 2, overgenomen van een specificatie uit de petrochemie voor offshore constructies).

|

Figuur 1 - PD 5500 Appendix D: plaats Charpy-V proefstaven in las- en warmtebeinvloede zone. |

Uitvoeren volgens specificaties

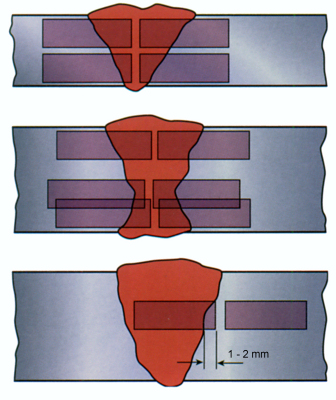

Het bepalen van de locatie van de proefmonsters in een gelaste verbinding is heel belangrijk, zowel voor de plaats van het proefstuk als voor de richting van de kerf. Een proefstuk in dwarsrichting op een las met meerdere lagen zal waarschijnlijk meer dan een enkele laag en de daaraan gekoppelde warmtebeïnvloede zones bevatten. Een geringe verplaatsing van de plaats van de kerf kan daardoor een belangrijke invloed hebben op de bij de kerfslagproef gemeten waarden. Het plaatsen van een kerf precies onder de hartlijn van een enkele rups van een onderpoederdek las kan extreem lage kerfslagwaarden opleveren. Het beproeven van de warmtebeïnvloede zone geeft eveneens problemen bij het positioneren van de kerf. Dit aangezien er in een ongelegeerd of een laaggelegeerd staal een gebied is met verschillende microstructuren vanaf de smeltlijn tot aan het niet beïnvloede moedermateriaal. Veel lasverbindingen hebben, zoals afgebeeld, een Vvormige voorbewerking. Dit betekent dat als dat samengaat met een smalle warmtebeïnvloede zone een enkel proefstuk al deze verschillende structuren kan bevatten. Als de kerftaaiheid van specifieke gebieden in de warmtebeïnvloede zones vastgesteld moet worden, kan een K-naad of een eenzijdig afgeschuinde naad worden toegepast.

Afmetingen proefstaven

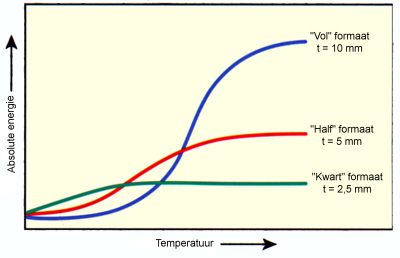

De standaard kerfslagproefstukken hebben een vierkantige doorsnede van 10 x 10 mm. Als een lasverbinding dikker is dan 10 mm kan deze machinaal worden bewerkt voor de standaard afmeting. Als de dikte minder is en kerfslagproeven moeten worden genomen, zijn de proeven met ondermaatse proefstaven noodzakelijk. Veel specificaties bieden de mogelijkheid voor proefstukken van 10 x 7,5 mm, 5 mm en 2,5 mm dikte (lengte van de kerf). Er is geen eenvoudige relatie tussen een 10 x 10 mm proefstuk en de ondermaatse proefstukken. Een 10 x 5 mm proefstuk heeft niet de halve kerfslagwaarde van het 10 x 10 mm staafje. Als de dikte minder is, gaat ook de overgangstemperatuur omlaag, evenals de hoge ‘upper shelf’ waarden zoals afgebeeld in figuur 3. Dat is ook een bekend fenomeen in de toepassingsnormen. Bij een on- of laaggelegeerd staal wordt de laagste kerfslagwaarde normaal gesproken dicht bij de smeltlijn gevonden, daar waar korrelgroei heeft plaatsgevonden. Grove korrelstructuren hebben in het algemeen lage kerfslagwaarden en dat is een reden waarom de warmte-inbreng laag moet blijven als hoge kerfslagwaarden worden vereist.

|

Figuur 2 - Klantspecifieke eisen voor Offshore. |

|

Figuur 3 - Effect van de afmetingen van de proefstaaf op de overgangstemperatuur en hoge kerfslagwaarden. |

Invloed op kerfslagwaarde

In EN ISO 15614 deel 1 is voor de lasmethodeproeving de eis dat Charpy-V proefstukken moeten worden genomen uit de gebieden met de hoogste warmteinbreng en daarmee is elke verhoging van de warmteinbreng uitgesloten. De proefstaven moeten volgens deze norm tot maximaal twee millimeter onder het oppervlak van het moedermateriaal en dwars op de lasrichting worden genomen. In de door warmtebeïnvloede zone moet de kerf één tot twee millimeter vanaf de smeltlijn liggen en in het lasmetaal moet de kerf in het hart van de las liggen. Sommige staalsoorten kunnen op enige afstand van de smeltlijn een bros gebied hebben zodat bepaalde specificaties kerfslagproeven voorschrijven op vijf millimeter afstand van de smeltlijn. Charpy-V proeven die worden uitgevoerd op gewalste producten tonen aan dat er een verschil in waarden istussen dwars op de walsrichting en de in lengterichting uitgevoerde proeven. Met proefstukken evenwijdig aan de walsrichting wordt het staal dwars op de vezelrichting beproefd en dat levert hogere kerfslagwaarden dan bij anders geplaatste staafjes. Dat is een reden waarom platen voor drukvaten tot cilinders gewalst worden in de buigrichting van de plaat. Bij on- of laagelegeerd staal is koolstof het element dat het grootste verschil in kerfslagtaaiheid veroorzaakt. De overgangstemperatuur wordt circa 14 °C hoger bij elke 0,1 procent verhoging van het koolstofgehalte. De grondlaag van een eenzijdig gelegde las illustreert het effect hiervan. Deze heeft vaak een lagere kerfslagwaarde dan de rest van de lasverbinding, omdat in deze laag een grotere hoeveelheid van het moedermateriaal is meegesmolten. Ook hebben de meeste moedermaterialen een hoger koolstofgehalte dan het toevoegmateriaal. Als gevolg daarvan heeft de grondlaag een hoger koolstofgehalte dan de overige delen van de las. Zwavel en fosfor zijn twee andere elementen die beide de kerfslagwaarde negatief beïnvloeden. Dat is dan ook een reden waarom de staalfabrieken zo veel moeite hebben gedaan om het gehalte aan deze elementen naar een zo laag mogelijk niveau te brengen. Bij een goede, moderne staalkwaliteit is een zwavelgehalte onder de 0,005 procent niet ongebruikelijk. Van de elementen die de kerftaaiheid bevorderen zijn mangaan en nikkel de belangrijkste. De nikkelhoudende stalen vormen een groep cryogene staalsoorten met het negen procent nikkelstaal dat geschikt is voor gebruik bij temperaturen tot -196 °C. Aluminium biedt met ongeveer 0,02 procent ook voordelen, waarbij het een optimaal effect heeft bij het verkrijgen van een fijnkorrelige structuur.

Relevante normen |

NEN-EN 875:1995 Destructieve beproevingen van lasverbindingen in metalen - Kerfslagproeven - Ligging van het proefstuk, oriëntatie van de kerf en beoordeling |

NEN-EN 10045-1:1990 Metalen - Kerfslagproef volgens Charpy - Deel 1: Beproevingsmethode |

NEN-EN 10045-2:1993 Metalen - Kerfslagproef volgens Charpy - Deel 2: Verificatie van het beproevingstoestel (slingertoestel) |

NEN-EN-ISO 14556:2000/Ontw. A1:2005 Staal - Kerfslagproef volgens Charpy - Geïnstrumenteerde beproevingsmethode |

ASTM E23-O2A Standard Test Methods for Notched Bar Impact Testing of Metallic Materials. |

Kwaliteit proefstuk

Het spreekt vanzelf dat de proefstaven nauwkeurig bewerkt dienen te worden. Hierbij is de vorm van de kerf het belangrijkst. Een botte frees zal een afgeronde punt van de kerf geven en dat levert een foutief bepaalde hoge kerfslagwaarde. Het controleren van de radius van de punt op een profielprojector is een eenvoudige manier om te verzekeren dat de juiste vorm van de punt wordt toegepast. Het op de juiste wijze positioneren van het proefstuk op het aanbeeld is van het grootste belang, wat kan worden uitgevoerd met een speciale mal. Tot slot het beproeven van de staven op een andere temperatuur dan de kamertemperatuur. Bij het beproeven bij temperaturen onder nul is de tijd voor het uit de koelbak halen, op het aanbeeld plaatsen en testen van de proefstaaf het belangrijkst. In EN 875 is voorgeschreven dat dit binnen vijf seconden moeten gebeuren, omdat anders de beproevingstemperatuur hoger is dan voorgeschreven en de proef daarmee ongeldig wordt.