Lasproef : Lasmoeheid (2)

Het ontwerp van een lasverbinding is bepalend voor de vermoeiingslevensduur, zo was te lezen in het eerste deel van deze serie over vermoeiingsbeproeving.Het artikel in het aprilnummer van Lastechniek ging over een aantal basisbegrippen met betrekking tot vermoeiing. In dit tweede deel kijken we naar de oorzaken voor het afwijkende gedrag van lasverbindingen.

Onder praktijkomstandigheden worden weinig constructies zuiver statisch belast en staan de meeste ervan bloot aan enige fluctuaties in de opgelegde spanning. Bruggen over rivieren bijvoorbeeld zijn onderhevig aan stootbelasting als gevolg van de slipstroom van grote vrachtwagens. Een ander voorbeeld is een offshore constructie die te maken heeft met een wisselende belasting door golven. Productiedrukvaten staan naast wisselingen in druk ook bloot aan een wisselende thermische belasting. Als met deze belastingen geen rekening wordt gehouden in het ontwerp, dan kan vermoeiingsbreuk optreden binnen enige tientallen of na verscheidene miljoenen wisselingen. Het gevolg kan catastrofaal zijn.

Groei van de scheur

|

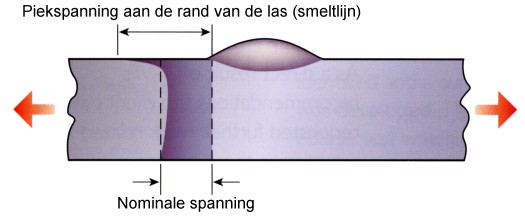

Figuur 1 - Spanningsconcentratie als gevolg van een verandering in de afmetingen van de doorsnede. |

Vermoeiingsbreuk kan zowel optreden in gelaste als in niet-gelaste onderdelen. Breuk wordt in het algemeen geïnitieerd aan veranderingen in de dwarsdoorsnede; een machinaal vervaardigde groef, een gedraaide ring op een as of aan een las. Hoe scherper de kerf, des te groter het effect op de levensduur van het onderdeel. De invloed van een verandering in doorsnede wordt in figuur 1 geïllustreerd. In deze figuur is de plaatselijke spanningsconcentratie aan de smeltlijn (weld toe) van de las weergegeven. Er is een lasrups te zien, maar een doorlassing zal dezelfde spanningsconcentratie aan het oppervlak opleveren. Daarbij zullen uitlijnfouten en/of vervorming van de lasverbindingen de opgelegde spanning plaatselijk verder verhogen. Vaak wordt daarbij een buig-component in de opgelegde belasting geïntroduceerd en dat zal een verlaging geven van de te verwachten levensduur van het onderdeel. Een sluitlaag van een las met een ruwe en onregelmatige vorm en met een scherpe overgang tussen de las en het basismateriaal, zal eveneens een nadelige invloed hebben op het vermoeiingsgedrag van het gelaste product.

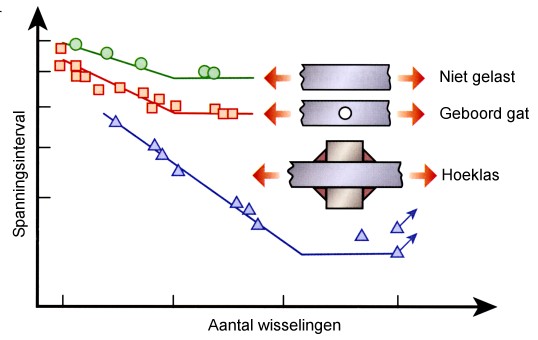

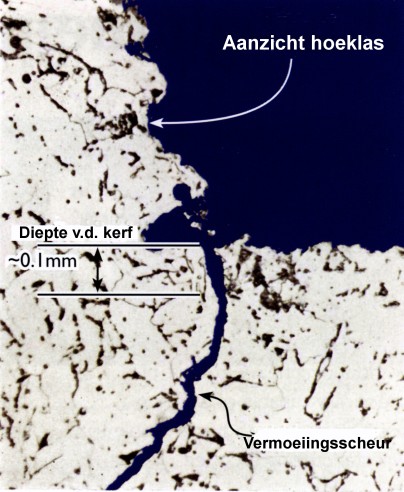

Bij deze geometrische kenmerken die de vermoeiingslevensduur beïnvloeden, komt ook nog de kleine indeuking of kerf aan de smeltlijn (weld toe). Deze is in het vorige artikel genoemd en wordt in figuur 2 getoond. In een niet-gelast onderdeel kost het initiëren van een vermoeiingsscheur veel meer tijd dan het groeien van de scheur. In een gelast onderdeel verloopt de initiatie van een scheur aanzienlijk sneller en wordt de levensduur meer bepaald door het groeien van de scheur. De gevolgen van dit verschil in gedrag worden in figuur 3 getoond.

Hiermee wordt aangetoond dat deze kleine kerf de vermoeiingslevensduur van een hoeklasverbinding met bijna een factor 10 reduceert in vergelijking tot een ongelast product en ongeveer 8 maal dan de levensduur van een proefstuk met een geboord gat. Een ander gevolg is dat vermoeiingsscheuren in gelaste verbindingen bijna altijd initiëren aan de smeltlijn (weld toe). Zowel in een sluitlaag als in een grondlaag.

|

Figuur 2 - Indeuking of kleine kerf aan de smeltlijn (weld toe) van een las. |

Hogere sterkte

Vaak wordt gedacht dat het gebruik van een materiaal met een hogere sterkte gunstig is voor een langere vermoeiingslevensduur. De scheurgroeisnelheid wordt echter bepaald door de elasticiteitsmodulus - een maatstaf voor het elastisch gedrag van het metaal - en niet door de treksterkte.

Legeren of een warmtebehandeling om de sterkte van een metaallegering te verhogen, heeft een heel gering effect op de elasticiteitsmodulus en daarmee heel weinig effect op de scheurgroeisnelheid. Omdat het grootste deel van de levensduur van een gelast onderdeel gebruikt wordt voor het groeien van de vermoeiingsscheur, heeft verhogen van de sterkte een geringe of zelfs geen invloed op de levensduur van een gelast product.

|

Figuur 3 - Invloed van spanningsconcentratie op de vermoeiingslevensduur. |

|

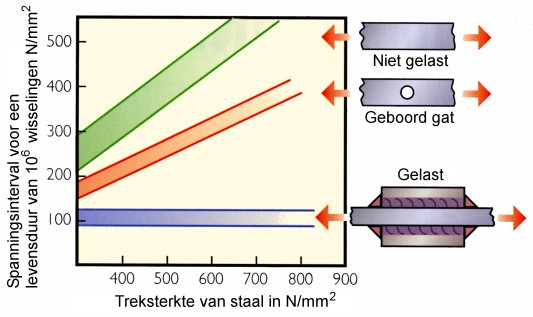

Figuur 4 - Invloed van de toename in treksterkte op de vermoeiingslevensduur. |

Het gebruik van legeringen met een hoge sterkte biedt dus geen voordeel bij het ontwerpen van een constructie als vermoeiing bepalend is voor de levensduur. Dit wordt geïllustreerd in figuur 4. Daarin worden de voordelen van het verhogen van de treksterkte getoond voor een niet-gelast, voor een alleen machinaal bewerkt en voor een gelast onderdeel. Uit de figuur wordt in één oogopslag duidelijk hoe marginaal het effect is voor een gelast onderdeel.

Spanningsverloop

Door vervormingen kunnen er ook spanningen ontstaan bij de montage van een gelast onderdeel. Deze spanningen zijn reactiespanningen die op de lange termijn werken en uit het oogpunt van vermoeiing hebben deze spanningen weinig invloed op de levensduur. Van veel groter belang voor vermoeiing zijn de op korte termijn verlopende spanningen. Deze ontstaan door het uitzetten en krimpen van het materiaal dichtbij en in de gelaste verbinding. Hoewel het werkelijke niveau van de inwendige spanningen of lasspanningen beïnvloed wordt door factoren zoals treksterkte, lasnaadvorm en -afmetingen en door het aantal lagen en de lasvolgorde, kan er vanuit worden gegaan dat de hoogste inwendige spanningen op zullen lopen tot aan het niveau van de rekgrens (vloeigrens) van het materiaal. De implicatie van dit alles is dat het spanningsinterval en niet de grootte van de nominale spanningen bepalend is voor de vermoeiingslevensduur.

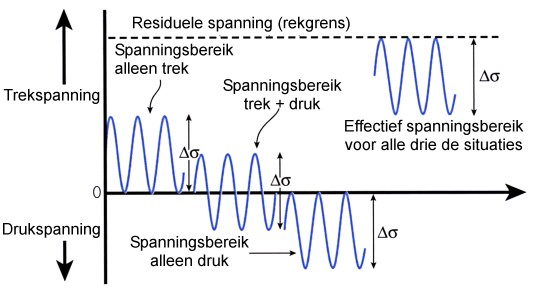

Zelfs als de opgelegde spanning volledig in het drukgebied ligt en er blijkbaar geen wisselende trekbelasting is om een scheur te vormen en te laten groeien, kan door de lasspanningen de constructie gevoelig gemaakt zijn voor breuk door vermoeiing. Dit wordt geïllustreerd in figuur 5, waaruit blijkt dat ongeacht de opgelegde spanning (alleen trekbelasting, drukbelasting of wisselbelasting) het effectieve spanningsverloop in de gelaste verbinding tot aan het niveau (rekgrens) van de inwendige spanningen reikt.

Spanningsarmgloeien

Het lijkt redelijk te veronderstellen dat, door vermindering van de residuele spanningen, spanningsarmgloeien gunstig is voor de vermoeiingslevensduur.

|

Figuur 5 - Invloed van de residule (inwendige) spanningen op het spanningsinterval. |

Dit is echter alleen zo als de opgelegde spanning gedeeltelijk of volledig in het drukgebied ligt. Uit onderzoek blijkt dat als de opgelegde spanning volledig in het trekgebied ligt, gelaste en spanningsarm gegloeide onderdelen zich bijna identiek gedragen als het om vermoeiing gaat. Er treedt slechts een marginale verbetering op in de spanningsarm gegloeide verbindingen.

Dit is het resultaat van het feit dat het grootste deel van de vermoeiingslevenduur van een gelast onderdeel opgebruikt wordt voor scheurgroei. De scheurgroeisnelheid wordt namelijk marginaal beïnvloed door de gemiddelde spanning. Het wordt daardoor lastig de kosten van een spanningsarm gloeibehandeling te rechtvaardigen als het enige criterium het vergroten van de vermoeiingslevensduur is.

De methoden voor het bepalen van de vermoeiingslevensduur van gelaste verbindingen - gedetailleerd uitgewerkt in BS 7608 - en hoe het vermoeiingsgedrag kan worden verbeterd, zullen Op een andere pagina worden behandeld.