Lasproef : Hardheid (1)

Brinell en Vickers hardheidsmetingen.

De hardheid van een materiaal kan afhankelijk van de context een aantal betekenissen hebben. Bij metalen betekent het als regel de weerstand tegen het indringen van een harder lichaam.Om te testen hoe hard een materiaal is, zijn er verschillende beproevingsmethoden. In dit eerste deel komen de Brinell en Vickers hardheidsmetingen aan de orde.

|

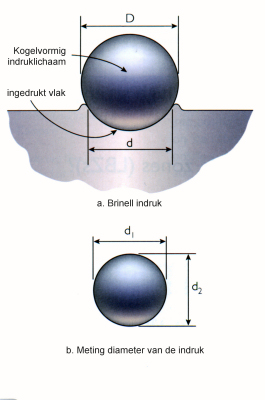

Figuur 1 - Brinell indruk. |

De Brinell methode

De Brinell methode is in het begin van de twintigste eeuw ontwikkeld door een Zweedse onderzoeker. De beproeving wordt uitgevoerd door middel van een hardmetalen kogel die in het oppervlak van het te onderzoeken materiaal wordt gedrukt onder een gestandaardiseerde belasting (zie figuur1a). Aanvankelijk werd een gehard stalen kogel toegepast, maar dat is niet meer toegestaan. De wijze waarop de proef moet worden uitgevoerd, is onder meer vastgelegd in de norm ISO 6506-1:1999.

De diameter van de kogel en de belasting worden zodanig aan de hand van de proefstukdikte en hardheid uit bepaalde waarden gekozen dat een acceptabele diameter van de indruk wordt verkregen. De kogeldiameter kan 10, 5, 2,5 of 1 mm bedragen. De belasting kan zijn 3000, 1000, 750, 500, 250, 1871/2, 125, 100, 621/ 2, 311/4, 30, 25, 15, 625, 10, 61/4, 5, 21/2 en 1 kg. Eén en ander is afhankelijk van de kracht/diameterverhouding.

Er zijn zes kracht-/diameterverhoudingen beschikbaar: 30, 15, 10, 5, 21/2 en 1. De vereiste verhouding is afhankelijk van de hardheid en de materiaalsoort. In tabel 3 van de ISO6506-1:1999 is weergegeven welke kracht-/diameterverhouding kan worden gekozen. Voor staal is deze verhouding altijd 30 en voor lichtmetalen 15 tot 21/2, afhankelijk van de hardheid. Voor lood en tin bedraagt de kracht-/diameterverhouding 1. De standaard belastingstijd is tien tot vijftien seconden.

Na de belastingstijd wordt de kogel teruggetrokken en worden met behulp van een microscoop met een gekalibreerde schaal d1 en d2 opgemeten, zoals afgebeeld in figuur 1b. Hiervan wordt het gemiddelde bepaald. Vervolgens wordt aan de hand van de gemiddelde diagonaal door middel van een tabel de Brinell-hardheid (HB) gevonden. In Engelstalige specificaties wordt deze waarde ook wel aangeduid als BHN (Brinell Hardness Number).

De Brinell-meting wordt gewoonlijk toegepast voor grotere materiaaloppervlakken. De indruk is groter dan bij de Vickers-meting en dat komt van pas, omdat plaatselijke onregelmatigheden dan minder invloed op het resultaat hebben. Bovendien verstoort een ruw oppervlak de meting minder. Echter, vanwege de grote diameter van de kogel kan de Brinellproef niet worden gebruikt voor het meten van de hardheidsvariaties bij een gelaste verbinding. Daarbij verdient de Vickers-meting de voorkeur. Bij zeer harde metalen - boven de 450 HB - kan vervorming van de kogel optreden, wat resulteert in een onnauwkeurige meting. De maximale hardheid die gemeten mag worden is 650 HBW. De aanduiding HBW of BHW geeft aan dat een wolfraamcarbidekogel is gebruikt.

|

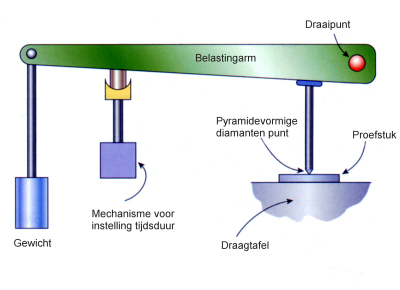

Figuur 2 - Vickers hardheidsmeting - schematisch. |

Vickers-methode

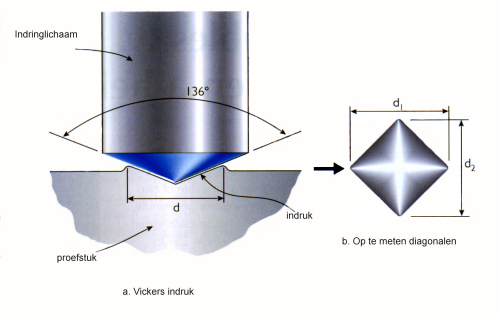

De Vickers-metingen zijn eveneens gestandaardiseerd, zoals volgens ISO 6507-1:1997. Deze meting werkt op een vergelijkbare wijze als de Brinell- meting. Het belangrijkste verschil is dat in plaats van een hardmetalen kogel een piramidevormige diamant met een tophoek van 136 ° wordt gebruikt. Anders dan bij Brinell is de diepte van de indruk niet van invloed op de nauwkeurigheid bij het aflezen van de waarden, dus is de belasting-/diameterverhouding niet belangrijk. De diamant vervormt niet bij hogere belastingen waardoor de meetresultaten bij zeer harde materialen betrouwbaarder zijn. De belastingen die zijn toegestaan variëren van 0,01 tot 100 kg en wordt tussen de tien en vijftien seconden aangehouden.

De wijze waarop de Vickers-hardheidsmeting wordt uitgevoerd, is afgebeeld in figuur 2. Daarin is te zien dat de belasting op het indringlichaam eenvoudigweg wordt aangebracht via een hefboom met een gewicht. De snelheid waarmee de belasting wordt aangebracht, kan worden geregeld met behulp van een oliegevuld reservoir. Bij modernere instrumenten gebeurt dat elektronisch. Zoals afgebeeld in figuur 3b worden twee diagonalen, d1 en d2, opgemeten. Hiervan wordt de gemiddelde waarde bepaald, het oppervlak wordt berekend en daarna gedeeld door de aangebrachte belasting. Evenals bij Brinell wordt de diagonale meting omgezet in een hardheidswaarde via daartoe opgestelde tabellen. De hardheid kan worden opgegeven als VHN (Vickers Hardheid Number), DPN (Diamond Pyramid Number) of zoals meest gebruikelijk met Hvxx, waarbij xx een aanduiding is voor de bij de beproeving toegepaste belasting. Zoals eerder vermeld, is de indruk bij Vickers kleiner dan bij Brinell. Daarom kunnen dus ook veel kleinere oppervlakken worden beproefd. Dit maakt het mogelijk om een meting uit te voeren dwars over een gelaste verbinding, inclusief de afzonderlijke lasrupsen en warmtebeïnvloede zones. De kleine indruk vereist wel een glad en schoon oppervlak en de meting met de piramidevormige punt moet zuiver loodrecht op het oppervlak worden verricht.

|

Figuur 3 - Vickers indruk. |

Fouten bij hardheidsproeven

Er zijn diverse factoren die de nauwkeurigheid van de hardheidsmeting kunnen beïnvloeden. Sommige daarvan, bijvoorbeeld aan het oppervlak te stellen eisen, zijn al genoemd. Het is echter nuttig om dit nog eens te beklemtonen. Ook is van belang dat de meting onder een rechte hoek ten opzichte van het te onderzoeken proefstuk wordt verricht. Een maximale afwijking van ongeveer 1 ° wordt nog als aanvaardbaar beschouwd.

Om aan de vereiste toleranties ten aanzien van vlakheid en oppervlaktegesteldheid te kunnen voldoen, kan slijpen of een mechanische bewerking noodzakelijk zijn. De juiste belasting zal moeten worden aangebracht en om dat te kunnen bereiken, mag er niet teveel wrijvingsweerstand optreden in het mechanisme. Dit omdat de indruk dan kleiner zou kunnen uitvallen en daarom is regelmatig onderhoud en kalibratie van het apparaat noodzakelijk. De conditie van het indringlichaam is ook zeer belangrijk. Het is niet erg waarschijnlijk dat de diamanten Vickers-punt van vorm verandert, tenzij er beschadigingen optreden of de punt loslaat uit de behuizing door ondeskundig gebruik. De Brinell-kogel zal over een zekere tijdsperiode deformeren met als gevolg onnauwkeurige meetresultaten. Deze slijtage zal sneller verlopen naarmate een groot deel van het onderzoek wordt verricht op harde materialen. De tijdsduur dat de belasting wordt aangehouden, is belangrijk en moet ook worden gecontroleerd.

Ook de afmetingen van het proefstuk zijn belangrijk. Als het te onderzoeken werkstuk te dun is, zal ondersteuning ervan het resultaat beïnvloeden. De dikte voor Brinell moet minstens acht keer de diameter van de indrukking bedragen. De afstand vanaf het middelpunt van de indrukking tot de rand moet minimaal tweeënhalf keer de gemiddelde diagonaal bedragen. Minimale afstand tussen twee indrukkingen: drie keer de gemiddelde diagonaal.

De dikte voor Vickers-metingen moet minstens anderhalf keer de diagonaal van de indruk bedragen. Ook zal, als de indruk te dicht aan de rand van het proefstuk wordt gemaakt, een te lage hardheid worden gemeten. Daarom moet de afstand vanaf het middelpunt van de indrukking tot de rand minimaal tweeënhalf keer de diameter van de gemiddelde diagonaal bedragen in geval van staal, koper en koperlegeringen en zes keer de gemiddelde diagonaal voor lichtmetalen, lood en tinlegeringen.

De minimale afstand tussen de middelpunten van twee indrukkingen is eveneens voorgeschreven: deze bedraagt drie keer de gemiddelde diagonaal in geval van staal, koper en koperlegeringen en zes keer de gemiddelde diagonaal in geval van lichtmetalen, lood en tin legeringen. Bij het uitvoeren van hardheidsproeven op cilindrische werkstukken - zoals bij pijpen of buizen - kan de radius van het te meten vlak de vorm van de indruk beïnvloeden. Dit kan tot fouten leiden. Soms is het noodzakelijk om een correctiefactor te hanteren. Eén en ander is eveneens vastgelegd in de norm ISO 6507-1.

De tafel waarop het proefstuk draagt, moet stevig ondersteund en in goede staat verkeren. Bramen of opstaande randen onder het proefstuk zullen verkeerde waarden, meestal een te kleine indrukking en dan ook een te hoge hardheid opleveren. Verder moet het te snel laten neerkomen van het indruklichaam worden voorkomen. Het indruklichaam kan gemakkelijk het oppervlak van het proefstuk raken als de tafel in positie wordt gebracht. Dit kan het meetapparaat overbelasten en het indruklichaam beschadigen. Goed getrainde apparatuurbedieners zijn essentieel, evenals regelmatige periodieke kalibratie om nauwkeurige en reproduceerbare hardheidsmeetresultaten te kunnen garanderen.