Lasfouten : warmte scheuren

De karakteristieke eigenschappen en de principiële oorzaken van reheat cracking worden beschreven. Er worden algemene richtlijnen over de aanpak van reheat cracking, teneinde de lassers in staat te stellen het risico van reheat cracks in gelaste constructies te verkleinen.

|

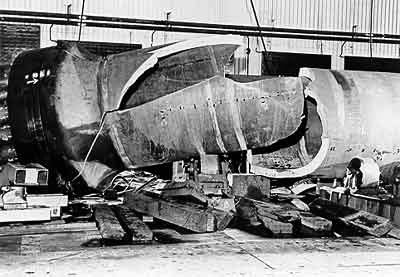

Figuur 1: brosse breuk in een drukvat van CrMoV staal, waarschijnlijk veroorzaakt door geringe taaiheid, hoge restspanningen en waterstofscheuren. |

Identificatie

Visueel

Reheat cracking kan voorkomen in laaggelegeerd staal, dat de legeringselementen chroom, vanadium en molybdeen bevat, wanneer het onderdeel wordt warmtebehandeld na het lassen (spanningsarmgloeien), of moet werken op een hoge temperatuur (typische temperaturen: 350 - 550ºC).

Scheurvorming wordt meestal uitsluitend gevonden in de grofkorrelige zone van de warmtebeïnvloede zone (HAZ) naast de las, of onder cladding, en in de grofkorrelige zone van het lasmetaal. De scheuren kunnen vaak visueel worden waargenomen, meestal in gebieden waar spanningsconcentraties optreden zoals de overgang van las naar basismateriaal (inkarteling).

Scheuren kunnen de vorm hebben van grove macroscheuren of kolonies van microscheuren.

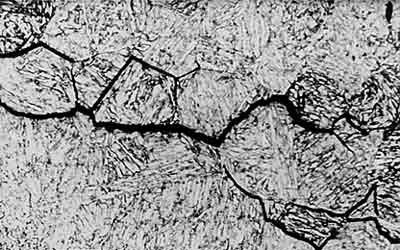

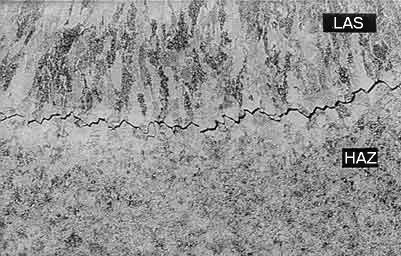

Een macroscheur zal er uitzien als een "ruwe" scheur, vaak met aftakkingen, die de grove zone volgt (figuur 1.a). De scheuren zijn altijd interkristallijn langs de austeniet korrelgrenzen. (figuur 1.b.). Macroscheuren in het lasmetaal kunnen zowel parallel als dwars op de lasrichting voorkomen. Scheuren in de HAZ treden echter altijd parallel aan de lasrichting op.

|

Figuur 1a. Scheuren lopen in het grofkorrelige gedeelte van de HAZ. |

|

Figuur 1b. Interkristallijne vorm van reheat cracks. |

Microscheuren kunnen zowel in de HAZ als in het lasmetaal voorkomen. Zij zijn in meer-lagen lassen altijd te vinden in de grofkorrelige gedeeltes die niet zijn verfijnd door een volgend snoer.

Oorzaken

Het principiële probleem wordt verklaard doordat bij het warmtebehandelen van kritische staalsoorten het inwendige van een korrel wordt versterkt door carbide-precipitatie die vervolgens de afbouw van restspanningen door kruip vervorming op de korrelgrenzen forceert. De aanwezigheid van onzuiverheden die naar de korrelgrenzen segregeren en daar thermische verbrossing veroorzaken bv. zwavel, arsenicum, tin en fosfor, zal daar de gevoeligheid voor reheat cracking vergroten.

Het ontwerp van de lasnaad is van grote invloed op het scheurrisico. Bijvoorbeeld, bij lassen die spanningen moeten opnemen, verhogen gedeeltelijke (onvolledige) doorlassingen, het risico op het ontstaan van deze scheuren.

De lasprocedure heeft ook invloed. Grote, zware lasrupsen zijn ongewenst omdat zij een grofkorrelige HAZ zullen veroorzaken, waarvan verwacht mag worden dat deze minder gemakkelijk kan worden uitgegloeid door een volgende snoer. Daarmee is een grotere gevoeligheid voor reheat cracking in dit geval verklaard.

Aanbevolen praktijk ter voorkoming

Het risico op het ontstaan van reheat cracking kan via de staalkeuze worden beperkt: wanneer het maximale niveau van "onzuiverheden" kan worden begrensd kan een meer tolerante lasprocedure (-techniek) worden toegepast.

Staalkeuze

Vermijd - wanneer het mogelijk is - staalkwaliteiten waarvan het bekend is dat ze gevoelig zijn voor reheat cracking. A508 Class 2 is een van de materialen waarvan de gevoeligheid bekend is, terwijl bij A508 Class 3 er nauwelijks enig voorbeeld bekend is van gevoeligheid voor reheat cracking bij lassen en cladden. De twee staalsoorten hebben vergelijkbare mechanische eigenschappen, maar A508 Class 3 heeft een lager chroom- en een hoger mangaangehalte.

Op dezelfde wijze kan worden gesteld dat bij kruipvast materiaal met hogere sterkte, er een rangschikking van hun scheurgevoeligheid kan worden vastgesteld:

5Cr 1Mo |

gering risico |

2,25 Cr 1Mo |

| |

0,5Mo B |

| |

0,5Cr 0,5Mo 0,25V |

groter risico |

Dus, bij het kiezen van een kruipvast chroommolybdeen staal, is van 0,5Cr 0,5Mo 0,25V staal bekend dat het gevoelig is voor het ontstaan van reheat cracking, maar van 2,25Cr 1Mo staal met dezelfde kruipvastheid is bekend dat het aanzienlijk minder gevoelig is.

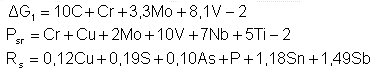

Helaas, hoewel er enige kennis is opgedaan over de gevoeligheid van bepaalde staalsoorten, kan het risico van scheuren niet betrouwbaar worden voorspeld aan de hand van de chemische samenstelling. Verschillende indices, waaronder delta G1, PSR en Rs, zijn toegepast om de gevoeligheid van staal ten aanzien van reheat cracking aan te duiden.

Staal met een delta G1-waarde van minder dan 2, een PSR waarde van minder dan nul of een Rs waarde kleiner dan 0,03 wordt geacht minder gevoelig te zijn voor reheat cracking.

|

|

Onzuiverheden

Ongeacht het type staal, is het belangrijk om staal te kopen met een laag gespecificeerd gehalte aan sporenelementen (antimoon, arsenicum, tin en fosfor). In het algemeen gaat men ervan uit dat wanneer het totale gehalte aan onzuiverheden in staal de 0,01% niet te boven gaat, er sprake is van een minimaal risico tot verbrossing bij hoge temperatuur.

Lasprocedure en lastechniek

Via de lasprocedure kan men het risico voor het optreden van reheat cracking minimaliseren door:

- Een maximale korrelverfijning in de grove korrels van de HAZ toe te passen;

- De mate van korrelgroei in de austeniet te beperken;

- Spanningsconcentraties te vermijden.

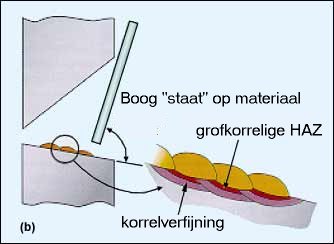

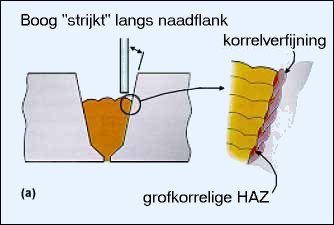

De procedure moet het verfijnen van de grove HAZ mogelijk maken via het leggen van volgende (meer) snoeren. In stompe verbindingen, kan de maximale korrelverfijning worden bereikt door een "steile" lasnaadvoorbewerking te kiezen waarbij de richting van de boog "langs" de naadflank, dus het materiaaloppervlak, gaat (figuur 2a). Ter vergelijking, een lasnaadvoorbewerking van een wijdere V-naad geeft een bredere HAZ, waardoor de mate van korrelverfijning die door de volgende snoeren kan worden bereikt, beperkt wordt (figuur 2b). "Steile" lasnaden met een kleine openingshoek, zijn echter moeilijker te lassen vanwege het grotere risico van bindingsfouten op de naadflanken.

|

Figuur 2.a. Lassen in de PA positie - grote mate van korrelverfijning in de HAZ. |

|

Figuur 2.b. Lassen in de PC positie - geringe korrelverfijning in de HAZ. |

Korrelverfijning in de HAZ kan worden verbeterd door op het oppervlak van de verdachte plaat eerst een laagje op te lassen met een dunne elektrode (bv. 3,2 mm). De las wordt dan met een relatief dikke elektrode (4 - 5 mm) verder gevuld. Dit is bedoeld om voldoende warmte te ontwikkelen om alle grove structuren in de onderliggende HAZ te verfijnen. (Figuur 2.b.)

De mate waarin korrelgroei in de austeniet optreedt kan worden beperkt door een lage warmteïnbreng toe te passen. Voorzorgsmaatregelen kunnen dan evenwel noodzakelijk zijn om waterstofscheuren en bindingsfouten te voorkomen. Een lagere warmteïnbreng zal vrijwel zeker een hogere voorwarmtemperatuur tot gevolg hebben teneinde waterstofscheuren te voorkomen.

De lasnaadvoorbewerking en de techniek van lassen die wordt toegepast, moeten verzekeren dat de las vrij is van lokale spanningsconcentraties die kunnen ontstaan als gevolg van de aanwezigheid van kerven. Spanningsconcentraties kunnen in de volgende situaties gemakkelijk optreden:

- Lassen met een backingstrip;

- Een gedeeltelijke doorlassing met derhalve een onvolkomenheid in de eerste laag;

- Inwendige lasonvolkomenheden zoals bindingsfouten;

- De las heeft een slecht oppervlak; met name scherpe randinkarteling.

De rupsovergangen in de sluitlaag is met name kwetsbaar omdat de grofkorrelige HAZ daar niet is omgezet naar een fijnere korrel als gevolg van de warmte van een volgend snoer. Bij het lassen van verdacht staal, mag het laatste snoer nooit op het basismateriaal worden gelegd, maar altijd op lasmetaal, zodat de korrel in de HAZ zal worden verfijnd.

Een methode waarvan bekend is dat hij succesvol is toegepast om het scheurrisico in 0,5Cr 0,5Mo 0,25V te verkleinen, is het slijpen van de rupsovergangen (mogelijke inkarteling) terwijl de voorwarmtemperatuur gehandhaafd blijft.