Lasfouten : poreus

Praktische aanbevelingen worden gegeven opdat de kans dat het werk als gevolg van poreusheid wordt afgekeurd zo klein mogelijk wordt.

Kenmerken

Poreusheid is de aanwezigheid van holten in het lasmetaal, veroorzaakt door het insluiten van een gas dat vrijkomt tijdens het stollen van het lasbad. Deze poreusheid kan verschillende vormen aannemen:

- gasporiën verspreid over het lasmetaal

- gasporiën die uitmonden in het lasoppervlak

- gaskanalen

- inzakkingen in de krater van een lasrups

Oorzaak en preventie

Verspreide poreusheid en gasporiën aan het oppervlak

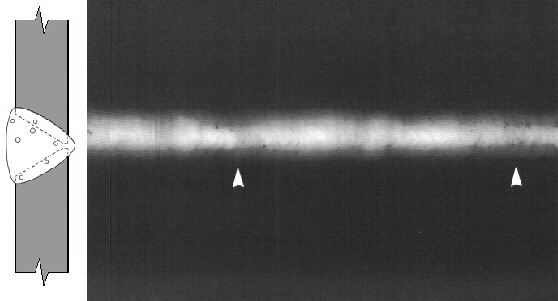

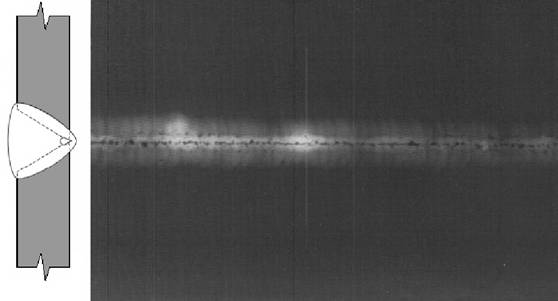

Fig.1a en b. Verspreide poreusheid

Fig.1a en b. Verspreide poreusheid

Verspreide poreusheid (fig.1) komt voornamelijk voor als kleine poriën die gelijkmatig verdeeld zijn over de hele las. Gasporien die in het lasoppervlak uitmonden zijn over het algemeen een indicatie van een grote hoeveelheid verspreide poreusheid.

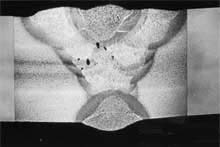

Fig.2. Oppervlakteporiën (hoeklas in een T-verbinding van plaat met een primer)

Fig.2. Oppervlakteporiën (hoeklas in een T-verbinding van plaat met een primer)

Oorzaken

Poreusheid wordt veroorzaakt door aanwezigheid in het vloeibare smeltbad van de gassen stikstof, zuurstof of waterstof. Tijdens het stoltraject worden ze in het lasmetaal ingesloten.

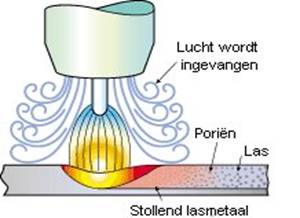

De opname van stikstof en zuurstof in het lasbad wordt gewoonlijk veroorzaakt door onvoldoende gasbescherming. Al bij het indringen van 1% lucht in het beschermgas ontstaat verspreide poreusheid en meer dan 1,5% lucht in het beschermgas resulteert in een ernstige poreusheid, die ook aan het oppervlak te zien is. Lekkage in de gastoevoer, een te hoge gasstroomsnelheid, tocht en overmatige turbulentie in het smeltbad zijn veelvoorkomende oorzaken van poreusheid.

Bij het MIG/MAG-lassen, bijvoorbeeld, kan poreusheid ook optreden als de voortloopsnelheid en de instelling van de boog niet goed op elkaar zijn afgestemd. Bij een te lage lassnelheid of een te hoge afsmeltcapaciteit bestaat het gevaar voor turbulentie in het beschermgas als gevolg van een te sterke thermiek. Is het smeltbad te klein als gevolg van een te hoge lassnelheid of een te lage afsmeltcapaciteit dan zal de las te snel afkoelen en kunnen gasbelletjes worden ingesloten. Om poreusheid te voorkomen moet de snelheid van de opstijgende gasbelletjes groter zijn dan de kristallisatiesnelheid van het gesmolten metaal, anders kunnen de gasbelletjes gedeeltelijk worden ingesloten door het stollende materiaal. Een te groot smeltbad wordt niet meer voldoende afgedekt door het beschermgas met als gevolg indringen van lucht en daardoor poreusheid. Hiermee moet ook rekening worden gehouden bij pendelend lassen, met name in het open booggebied.

Bij het MIG/MAG-lassen, bijvoorbeeld, kan poreusheid ook optreden als de voortloopsnelheid en de instelling van de boog niet goed op elkaar zijn afgestemd. Bij een te lage lassnelheid of een te hoge afsmeltcapaciteit bestaat het gevaar voor turbulentie in het beschermgas als gevolg van een te sterke thermiek. Is het smeltbad te klein als gevolg van een te hoge lassnelheid of een te lage afsmeltcapaciteit dan zal de las te snel afkoelen en kunnen gasbelletjes worden ingesloten. Om poreusheid te voorkomen moet de snelheid van de opstijgende gasbelletjes groter zijn dan de kristallisatiesnelheid van het gesmolten metaal, anders kunnen de gasbelletjes gedeeltelijk worden ingesloten door het stollende materiaal. Een te groot smeltbad wordt niet meer voldoende afgedekt door het beschermgas met als gevolg indringen van lucht en daardoor poreusheid. Hiermee moet ook rekening worden gehouden bij pendelend lassen, met name in het open booggebied.

Bij het MIG/MAG-lassen is ook de stand van de toorts van belang. Bij een te kleine hoek ten opzichte van de plaat ontstaat turbulentie in het uitstromende beschermgas. Hierdoor wordt lucht aangezogen met poreusheid als gevolg. Een ongelijkmatige draadaanvoer geeft een onrustige boog en turbulentie. Mede daartoe behoort het draadaanvoermechanisme in goede staat te worden gehouden.

Waterstof kan afkomstig zijn van een aantal bronnen, onder andere van vocht uit de bekleding van onvoldoend droge elektroden, laspoeders met een te hoog vochtgehale of van een vochtig werkstukoppervlak. Vet en olie op het werkstukoppervlak of op de lasdraad zijn eveneens gebruikelijke bronnen van waterstof.

Oppervlaktelagen zoals primers en zinkcoatings kunnen overmatige hoeveelheden rook bij het lassen opleveren. Het risico dat het ontstane gas in het stollende smeltbad wordt ingesloten is bij hoeklasverbindingen groter dan bij stompe naden, met name bij tweezijdige hoeklassen (zie fig. 2). Speciale vermelding verdienen de zogenaamde lasprimers met een laag zinkgehalte. Het zou niet nodig zijn de primer voor het lassen te verwijderen, maar als de laag de door de leverancier aanbevolen dikte overschrijdt is het waarschijnlijk dat poreusheid optreedt, met name bij andere lasprocessen dan het lassen met beklede elektroden.

Oppervlaktelagen zoals primers en zinkcoatings kunnen overmatige hoeveelheden rook bij het lassen opleveren. Het risico dat het ontstane gas in het stollende smeltbad wordt ingesloten is bij hoeklasverbindingen groter dan bij stompe naden, met name bij tweezijdige hoeklassen (zie fig. 2). Speciale vermelding verdienen de zogenaamde lasprimers met een laag zinkgehalte. Het zou niet nodig zijn de primer voor het lassen te verwijderen, maar als de laag de door de leverancier aanbevolen dikte overschrijdt is het waarschijnlijk dat poreusheid optreedt, met name bij andere lasprocessen dan het lassen met beklede elektroden.

Preventie

De gasbron moet bekend zijn en als volgt worden uitgesloten:

Binnendringen van lucht

- voorkom elke lekkage in de beschermgastoevoer

- voorkom turbulentie in het lasbad

- gebruik toevoegmateriaal met voldoende desoxydanten

- stel de gasdoorstroom niet te hoog in

- voorkom tocht

Waterstof

- gebruik droge elektroden, draden en laspoeders

- reinig en ontvet het werkstukoppervlak

Oppervlaktelagen

- reinig de naadflanken direct voor het lassen

- controleer of de laagdikte van de lasprimer beneden de maximum aanbevolen dikte ligt.

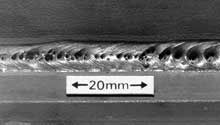

Verdeelde gaskanalen

De vorm en de ligging van de gaskanalen wordt bepaald door de wijze van stolling en de herkomst van het gas. Gewoonlijk komen ze in groepen voor, op een radiografische opname zichtbaar en verdeeld volgens een visgraatpatroon.

Oorzaak

Verdeelde gaskanalen zijn een aanwijzing dat er een grote hoeveelheid gas is gevormd en die daarna is ingesloten in het gestolde lasmetaal. Overmatige hoeveelheden gas kunnen afkomstig zijn van een ernstige oppervlakteverontreinigingen of van te dikke verflagen of primers. Gasinsluitingen kunnen gemakkelijker ontstaan bij spleten, zoals de opening bij T-verbindingen, tussen de vertikale plaat en het horizontale deel bij staande hoeklassen aan beide zijden (fig. 3).

Bij het lassen van T-verbindingen in platen met primers is het van belang dat de laagdikte op de te lassen rand van het vertikale deel de maximaal aanbevolen dikte (in de regel 20 mm) niet overschrijdt.

Preventieve maatregelen

Voorkom het ontstaan van gas en vermijdt spleten tussen de platen.

Ontstaan gas

- reinig het oppervlak van het werkstuk

- verwijder coatings ter plaatse van de te lassen verbinding

- controleer de laagdikte van lasprimers

Naadvorm

- vermijdt bij hoeklasverbindingen naden een spleet.

Inzakkingen in de krater

De laskrater wordt gevormd tijdens het laatste deel van het stollingstraject en hierbij kan een gasvormige poreusheid optreden.

Oorzaak

Deze onvolkomenheid is het gevolg van volumevermindering tijdens het stollen van het lasbad. Hieruit volgt dat omstandigheden die een snelle krimpvorming bevorderen de situatie verslechteren. Het abrupt uitschakelen van de lasstroom heeft een snelle stolling van een groot smeltbad als gevolg.

Inzakkingen in de krater kunnen optreden bij het TIG-lassen en bij autogene technieken of bij het stoppen met lasdraadtoevoeging voor het uitschakelen van de lasstroom.

Preventie

Afkeur door inzakkingen in de krater kunnen worden voorkomen door het uitslijpen van het einde van de lasrups of door een betere techniek van de lasser.

Betere techniek lasser

- traploos verlagen van de lasstroom om het smeltbad geleidelijk

- kleiner te laten worden

- het toevoegen van lasdraad (TIG) om het krimpen van het

- lasbad te compenseren

Gevoeligheid voor poreusheid bij diverse materialen

De gassen die poreusheid kunnen veroorzaken bij de diverse materiaalsoorten zijn opgenomen in de tabel

Belangrijkste gassen die poreusheid veroorzaken en aanbevolen reinigingsmethoden

Materiaal |

Gas |

Reiniging |

C Mn Staal |

waterstof, stikstof en zuurstof |

deklagen op oppervlak wegslijpen |

roestvaststaal |

waterstof |

ontvetten + borstelen + ontvetten |

aluminium en aluminiumlegeringen |

waterstof |

chemisch gereinigd + borstelen + borstelen + ontvetten + schuren |

koper en koperlegeringen |

waterstof, stikstof |

ontvetten + borstelen + ontvetten |

nikkel en nikkellegeringen |

stikstof |

ontvetten + borstelen + ontvetten |

Bij het smeltlassen van aluminium is het vrijwel niet te voorkomen dat poreusheid optreedt. De mate hiervan hangt af van de zorgvuldigheid van behandelen van het werkstuk- en het lasmateriaal, de lasnaadvorm, de laspositie en de lasomstandigheden.

In het vloeibare metaal zijn gassen in grote mate oplosbaar, bij lagere temperaturen steeds minder en in vaste fase praktisch helemaal niet. De in vloeibare fase in het lasmetaal opgeloste waterstof moet dus voor de stolling kunnen ontwijken en dat lukt in de meeste gevallen slechts in beperkte mate.

Het aluminiumoxyde, dat van nature op aluminium aanwezig is, is poreus en kan veel vocht bevatten. De lasdraad dient daarom goed afgesloten verpakt en liefst voorzien van een waterontrekkend middel opgeslagen te worden. Door het aanraken van de lasdraad met blote handen kunnen hierop vocht en vet overgebracht worden; bij TIG-lassen daarom steeds schone, droge handschoenen dragen.

Het is vaak niet voldoende het oppervlak van de naadflanken met een lap met oplosmiddel schoon te wrijven, want op die manier worden de aanwezige verontreinigingen als een dunne film over het oppervlak uitgesmeerd. Ook resten van smeermiddelen afkomstig van bewerkingen worden zo niet verwijderd. Bij nieuwbouw is het dompelen in ontvettings- en beitsbaden een betere werkwijze.

Bij reparatiewerkzaamheden is het afhankelijk van de toestand van de reparatieplek welke procedure moet worden gevolgd. Bij aanwezigheid van een verflaag moet deze over voldoende breedte, 50 mm aan weerszijden van de las, mechanisch worden verwijderd. Hierbij moeten die middelen worden gebruikt waardoor geen vreemde deeltjes in het relatief zachte aluminium worden gedrukt. Hierna overvloedig met een oplosmiddel het oppervlak reinigen en tenslotte de aanwezige oxydehuid, liefst door schrapen, borstelen en schuren verwijderen. Deze werkzaamheden moeten kort voor het lassen zelf plaatsvinden.

Onderzoek gericht op poreusheid en herstelmethodes

Als de onvolkomenheden aan het oppervlak uitmonden kunnen ze bij visueel onderzoek worden gevonden of kunnen ze worden opgespoord door middel van penetrant of magnetisch onderzoek. Voor onvolkomenheden onder het oppervlak kan radiografisch of ultrasoon onderzoek worden toegepast. Radiografisch onderzoek is meestal doelmatiger voor het opsporen en karakteriseren van porositeiten. Het vinden van kleine pori‰n is moeilijk, in het bijzonder bij dik materiaal.

Afgebeeld zijn radiografiebeelden van verspreide poreusheid en van een gaskanaal aan de onderzijde van de las.

Afgebeeld zijn radiografiebeelden van verspreide poreusheid en van een gaskanaal aan de onderzijde van de las.

Voor het repareren is het nodig het metaal plaatselijk te verwijderen door middel van gutsen of slijpen, maar als de poreusheden erg verspreid zijn zal de las in zijn geheel verwijderd moeten worden. De naad zal opnieuw moeten worden voorbewerkt en opnieuw gelast moeten worden op een methode als gespecificeerd volgens overeengekomen procedure.