Bindingsfouten

Verschijningsvormen van bindingsfouten.

Gebreken in lasverbindingen die onder de categorie "bindingsfouten"vallen kunnen ontstaan wanneer het neergesmolten lasmetaal:

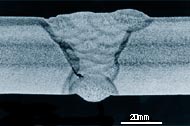

- Niet volledig samensmelt met de naadflanken (zie fig. 1), of

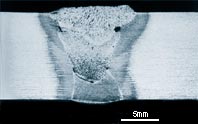

- Niet volledig samensmelt met de voorgaande lasrups (zie fig. 2)

Fig. 1. Bindingsfout op de naadflank

Fig. 1. Bindingsfout op de naadflank

Fig.2. Bindingsfout tussen de lasrupsen

Oorzaken van bindingsfouten.

De voornaamste oorzaken van bindingsfouten zijn:

- Ongunstige (te nauwe) naadvoorbewerkingen.

- Onjuiste instelling van de lasparameters, c.q. machine-instellingen.

- Gebrekkige techniek van de lasser / onvoldoende vaardigheid en/of ervaring.

- Magnetische blaaswerking.

- Vervuiling van de naadflanken met olie, vet, verf, roest of een oxidehuid.

De omstandigheden waaronder gelast moet worden (omgeving, bereikbaarheid, weersomstandigheden, etc. ) en de laspositie (verticaal opgaand en – neergaand! ) zijn zeker mede bepalend voor de kans op het ontstaan van bindingsfouten!

De lasnaadvoorbewerking.

Te steile naadflanken verhogen de kans op bindingsfouten omdat de boog over een te groot vlak geprojecteerd wordt en daardoor onvoldoende inbrandt in de naadflank en ook een onvoldoende reinigende werking heeft op de naadflank. Te steile naadflanken beperken tevens de "zichtbaarheid"voor de lasser.

Een te nauwe naadvoorbewerking veroorzaakt vaak dat de boog wordt getrokken naar één van de flanken en daardoor dan een bindingsfout ontstaat op de flank aan de andere zijde of door onvoldoende inbranding op de voorgaande lasrups.

Een te grote booglengte, al dan niet het gevolg van een te nauwe naadvoorbewerking, vergroot ook het risico van eerdergenoemde boogafwijkingen en veroorzaakt sowieso een matige en soms onvoldoende inbranding of aansmelten, doordat de boogenergie over een te groot oppervlak verdeeld wordt.

Bovendien beperkt een te nauwe naadvoorbewerking het goede zicht op het smeltbad en de goede toegankelijkheid. Bij het elektrodelassen (MMA) hangt dit samen met de electrodediameter, en bij het gasboog lassen (MIG/MAG of TIG) met het gasmondstuk.

Een goede naadvoorbewerking, d.w.z. voldoende afschuining van de flanken en een goede afstelling van de vooropening, is dus essentieel in de strijd tegen bindingsfouten.

Lasparameters en/of machine-instellingen.

Het is belangrijk om met voldoend hoge stroomsterkte te lassen om de boog voldoende te laten inbranden in de naadflanken en/of voorgaande lasrupsen. Een te hoge lassnelheid ten opzichte van de ingestelde stroomsterkte verhoogt om dezelfde redenen ook de kans op aanvloeïngs- of bindingsfouten. Overdrijven is echter ook gevaarlijk, want een te hoge lasstroom of te lage lassnelheid doen het smeltbad vóór de boog uitlopen wat ook weer een onvoldoende of onregelmatige inbranding (dus kans op bindingsfouten) kan veroorzaken. Die kans wordt in dat geval zeker groot wanneer de boogimpact een onmisbare functie heeft in de verwijdering van hoogsmeltende oxiden op de naadflanken, zoals bij aluminium het geval is.

Een te hoge boogspanning, dikwijls samenhangend met een te grote booglengte, is evenzeer een risicofactor voor het ontstaan van bindingsfouten, omdat de boogenergie, hoewel op zich groter (E x I), over een groter oppervlak verdeeld wordt en daardoor de energiedichtheid kleiner wordt!

Handvaardigheid en techniek van de lasser.

Gebrekkige techniek van de lasser, zoals onjuiste stand of beweging van de elektrode of lastoorts/-pistool zal de noodzakelijke inbranding en aanvloeiing van de naadflanken belemmeren. Zwaaien (pendelen) met de juiste rustpauzes op de naadflanken zal de bevochtiging en het aansmelten van die naadflanken juist bevorderen en daarmede in belangrijke mate het samensmelten met het lasbad. Soms worden aan dit pendelen door het lasvoorschrift (WPS) beperkingen opgelegd in verband met de begrenzing aan de warmte-inbreng, b.v. bij hooggelegeerd staal, warmscheur-gevoelige materialen of indien hoge kerfslagwaarden vereist zijn. Bijzondere oplettendheid ten aanzien van bindingsfouten is dan geboden!

Magnetische blaaswerking.

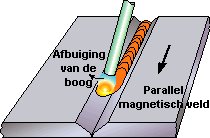

Bij het lassen van ferromagnetische materialen kunnen bindingsfouten ontstaan door ongecontroleerde afbuiging van de boog, de z.g. magnetische blaaswerking.

Magnetisch gedreven boogafbuigingen kunnen worden veroorzaakt door verstoring van het magnetische veld dat op natuurlijke wijze altijd door de lasstroom wordt opgewekt, ten gevolge van:

- Achtergebleven magnetisme in het materiaal doordat met magnetische hijs- en/of klemgereedschappen is gewerkt.

- Aardmagnetische velden, zoals bij het lassen aan pijpleidingen nog al eens wordt ervaren.

- Positie van de aardklem en/of aardkabel.

De eerste twee oorzaken kunnen worden vastgesteld met een z.g. Gauss-meter, maar erg praktisch is ook de controle met een kettinkje van aan elkaar geregen paperclipsen; wordt dit sterk door de naadflanken aangetrokken dan is oplettendheid en wellicht demagnetiseren geboden! Dit kan men doen door een kabelwinding aan te brengen en daar via een lastrafo een in de tijd afnemende wisselstroom doorheen te sturen. (zie fig. 3)

Fig.3. Een kabelwikkeling aangebracht rond een pijp voor het demagnetiseren.

Fig.3. Een kabelwikkeling aangebracht rond een pijp voor het demagnetiseren.

Het effect van de magnetische blaaswerking door een ongunstige plaatsing van de aardklem, in dit geval in het midden van de plaat, halverwege de lasnaad, wordt gedemonstreerd in de figuren 4 en 5. De interactie van het magnetische veld rondom de lasboog dat wordt opgewekt door de lasstroom door de elektrode en het magnetische veld dat wordt opgewekt door de stroom in de plaat in de richting van de aardkabel is kennelijk voldoende groot om de boog te doen afbuigen in een andere richting bij het passeren van de locatie van de aardklem. Deze boogafwijking en de wisseling van richting daarin kunnen worden beperkt of vermeden door de aardklem zodanig te plaatsen dat de lasrichting hier altijd naar toe of vanaf gericht is.

Ook wordt bij het lassen op gelijkstroom meestal meer hinder van magnetische blaaswerking ondervonden dan bij het lassen op wisselstroom!

Fig.4. De interactie van de magnetische krachtvelden (Blaaswerking) als oorzaak van de boogafbuiging.

Fig.4. De interactie van de magnetische krachtvelden (Blaaswerking) als oorzaak van de boogafbuiging.

Fig.5. Boogafbuiging en verschuiving van het lasbad bij het elektrodelassen (MMA) op gelijkstroom bij het passeren van de aardklem.

Praktijkaanbevelingen ter voorkoming van Bindingsfouten.

De navolgende fabricagerichtlijnen kunnen worden aanbevolen in de strijd ter voorkoming van bindingsfouten:

- Pas voldoend brede lasnaadvoorbewerkingen toe met niet te steile naadflanken.

- Stel de juiste lasparameters in (voldoend hoge stroom, korte booglengte, juiste lassnelheid) om voldoende inbranding in de naadflanken en de voorgaande lasrupsen te bereiken, zonder dat het smeltbad vóór de boog uit gaat lopen.

- Stel zeker dat de elektrode- of de toortsstand en de bewegingstechniek zodanig zijn dat een goede inbranding in naadflanken en voorgaande rupsen wordt bereikt.

- Als er geen beperkende heatinput restricties zijn gebruik dan pendel (zwaai-) technieken met pauzes op de naadflanken.

- Wees attent op magnetische blaaswerking, controleer werkstukken op restmagnetisme, démagnetiseer desnoods, bevestig zo mogelijk de aardklem in het verlengde van de lasnaad of gebruik meerdere aardklemmen, pas zo mogelijk wisselstroom toe bij het elektrodelassen (MMA).

- Wees alert op schone naadflanken, vrij van vet, vuil, verf, roest of zware oxideresten.

Acceptatie criteria.

De acceptatiegrenzen voor bindingsfouten in gelaste verbindingen in staal worden gespecificeerd in EN 25817 (ISO 5817), ingedeeld in drie kwaliteitsniveaus (zie tabel).

Bindingsfouten zijn ontoelaatbaar voor kwaliteitsniveau B (streng) en C (gematigd). Voor het laagste kwaliteitsniveau D zijn bindingsfouten slechts toelaatbaar, indien ze niet aaneengesloten zijn of aan de oppervlakte komen.

Voor lasverbindingen in aluminium zijn langere bindingsfouten in alle drie kwaliteitsniveaus ontoelaatbaar. Voor de niveaus C en D kunnen korte bindingsfouten worden toegelaten, echter hun totale lengte is begrensd, afhankelijk van de totale lasdoorsnede.

Tabel 1. Acceptatiegrenzen voor bindingsfouten volgens enige codes en toepssingsnormen.

Toepassing |

Code / Norm |

Acceptatie grenzen voor bindingsfouten |

Staal |

ISO 5817:1992 |

Niveau B en C: niet toelaatbaar |

Aluminium |

ISO 10042:1992 |

Niveaus B, C en D: lange bindingsfouten ontoelaatbaar |

Drukvaten |

BS 5500: 1997 |

Bindingsfouten niet toelaatbaar |

Opslag tanks |

BS 2654: 1989 |

Bindingsfouten niet toelaatbaar |

Pijpwerk |

BS 2633: 1987 |

Bindingsfouten beperkt toelaatbaar, mits "L" £ 15 mm en |

Pijpleidingen |

API 1104: 1983 |

Bindingsfouten beperkt toelaatbaar, mits "L" £ 25mm of minder indien de laslengte < 300 mm. |

Opsporing van bindingsfouten in lasverbindingen en reparatie daarvan.

Bindingsfouten zijn z.g. vlakke fouten en verdienen in relatie tot hun effecten op de vermoeiingssterke en lekdichtheid van de totale constructie weinig tolerantie met betrekking tot hun acceptatie (hetgeen ook blijkt uit tabel 1). Helaas zijn bindingsfouten vaak moeilijk op te sporen en de omvang ervan ook moeilijk vast te stellen.

Indien de bindingsfout het lasoppervlak bereikt is deze het best op te sporen met dye-penetrant of met magnaflux-technieken (voor magnetiseerbare materialen); ook verfijndere wervelstroomtechnieken lenen zich hiervoor.

Voor het opsporen van onder het lasoppervlak liggende bindingsfouten lenen zich, afhankelijk van afmetingen en oriëntatie van de fout, radiografisch en ultrasoon onderzoek. Ultrasoon onderzoek is hierbij veelal effectiever dan radiografisch onderzoek, vooral als het gaat om bindingsfouten tussen de lasrupsen.

Tot de verbeterings acties die aanbevolen kunnen worden behoort enerzijds meestal het locaal repareren van de bindingsfout door "reparatievriendelijk" uitgutsen of –slijpen van de fout en het vervolgens herstel-lassen volgens de overeengekomen procedure. Anderzijds moet ter preventie voor de toekomst ook de oorzaak van de bindingsfout worden vastgesteld en daarop gebaseerde maatregelen worden genomen. Als de oorzaak van de fout niet het gevolg is van magnetische blaaswerking zal wellicht het lasvoorschrift aangepast (lasnaadvoorbewerking, lasparameters, elektrodedia’s etc. ) of zullen de lassers nader geïnstrueerd en/of getraind moeten worden!